Содержание

Стол для фрезера своими руками 1000 фото, чертежи, пошаговые инструкции

стол для ручного фрезера своими руками

Можно много говорить о достоинствах и необходимости для каждого мастера такого инструмента как фрезер, но это итак понятно. Просто оглянитесь – дверцы шкафчиков, коробы дверей, деревянные плинтусы, рамы для окон и еще множество вещей были изготовлены с помощью этого инструмента. Лучше рассмотрим, для чего нужен фрезерный стол.

Для мастера это не вопрос, если приходится работать ручным фрезером, без вспомогательных приспособлений обойтись очень тяжело. Чтобы купить хороший стол для фрезера, нужно порядка 150 долларов, можно и дешевле, но мы говорим про хороший стол. Поэтому практичней сделать стол для фрезера своими руками, тем более это не так и сложно, зато вы будете иметь конструкцию, размер и опции, которые подходят именно вам.

В статье вы сможете узнать, как сделать своими руками:

- Стационарный стол для фрезера

- Стол для фрезера портативный

- Стол для ручного фрезера и лобзика

- Самодельный стол для фрезера и циркулярки

- Горизонтальный стол верстак для фрезера

- Фрезер из дрели

- Лифт для фрезера

- А также монтаж пластины и упора в стол для фрезера

Стационарный стол для фрезера

Как сделать стол для фрезера

Фрезерование — это процесс обработки различных поверхностей путем подачи заготовки на вращающийся резец, содержащий несколько режущих кромок. Работать ручным фрезером на специальном столе удобнее и эффективнее. Поэтому обладатели инструмента рано или поздно задумываются о покупке стола или изготовлении его своими руками. На пошаговых фото показано, как сделать стол для фрезера, стационарный вариант. Для изготовления вам понадобятся циркулярная пила, дрель и шлифмашинка. Если на фото что-то не понятно, подробности можете узнать на сайте, ссылка на который находится под галереей.

На пошаговых фото показано, как сделать стол для фрезера, стационарный вариант. Для изготовления вам понадобятся циркулярная пила, дрель и шлифмашинка. Если на фото что-то не понятно, подробности можете узнать на сайте, ссылка на который находится под галереей.

Источник фото www.scottmoore.net/projects/router/

Фрезерный стол для ручного фрезера

Суть конструкции фрезерного стола для ручного фрезера не только надежность, важно, чтобы вам удобно было им пользоваться. Тогда увеличится точность обработки деталей, и работать будет легче. В данном случае представлен очень простой вариант, рабочая поверхность представляет отдельную плиту, размещенную на двух тумбах.

Такой стол можно сделать буквально за несколько часов и без особых материальных затрат. Начните с подбора материала и изготовления столешницы. Ниже представлены схемы раскроя и определения расположения отверстия для рабочей поверхности.

На пошаговых фото представлены чертежи отдельных деталей, а так же подписано, что куда крепить и где сверлить. Если у вас это не первый опыт в столярных работах, то легко разберетесь.

Если у вас это не первый опыт в столярных работах, то легко разберетесь.

Источник фото www.rmnt.ru/story/instrument/1087479.htm

Самодельный фрезерный стол

Фрезер, замечательный инструмент, открывающий перед мастером широкие возможности и незаменимый помощник для обработки древесины и не только. Только проблема в том, что ручным фрезером не всегда удобно пользоваться, особенно если во время работы приходится придерживать обрабатываемую деталь.

Поэтому самодельный стол под фрезер будет надежным дополнением к инструменту. Надо только не торопиться, точно размечать и вырезать заготовки, продумывая каждый шаг. Следуйте пошаговым фотографиям, и такой стол вы сможете изготовить за один день.

Источник фото www.crestonwood.com/router.php

Стол для ручного фрезера своими руками

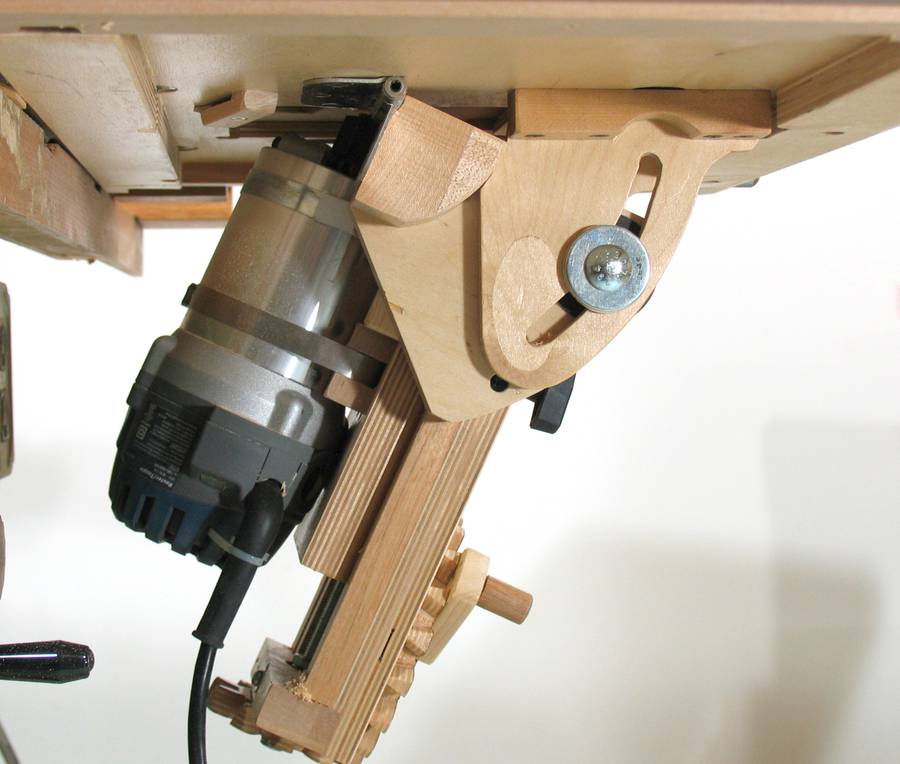

В этой конструкции стола для ручного фрезера используется встроенный лифт для фрезера, в правом углу расположены зубчатая передача и резьбовой стержень, чтобы поднимать ручной фрезер вверх и вниз. Здесь также используется шпилька для вертикального движения, но передаточное отношение 24:12, вместо 20:12, как в шахте. Это означает, что два винта поворачивается на кривошипе, поднимая узел на 3 мм по часовой стрелке поворотом рукоятки.

Здесь также используется шпилька для вертикального движения, но передаточное отношение 24:12, вместо 20:12, как в шахте. Это означает, что два винта поворачивается на кривошипе, поднимая узел на 3 мм по часовой стрелке поворотом рукоятки.

Поскольку передача и шпилька будут точно по центру, трудно поставить фиксатор в центре, поэтому сделаны две фиксирующих ручки с обеих сторон. Две черные пластиковые ручки фиксируют фрезер на месте. Малые шестерни сделаны из оргалита, но здесь есть и минус, плата получилась слишком тонкой, чтобы использовать Т-гайку. Фрезер зажат между двумя блоками из дерева, а не хомутами, как делается в большинстве случаев. Шланг для удаления стружки подсоединен к отверстию в шкафу, когда передняя дверь шкафа плотно закрыта, воздух всасывается через это отверстие, эффективно высасывая всю пыль и стружку.

Источник фото woodgears.ca/reader/router_table.html

Здесь показано, как сделать лифт, подъемный механизм для фрезера. Устройство компактное и полностью автономное, только необходимо правильно закрепить к опорной структуре стола. Нижняя шестерня сделана из 6 мм оргалита. Для прочности погрузите ее на ночь в уретан в и как просохнет в течение дня, будет иметь консистенцию прочного пластика. Всего 2 шестерни, одна на передней панели имеет рукоятку и приводит в действие другую на дне. Нижняя шестерня поворачивает резьбовой шток, который поднимает и опускает фрезер. Здесь используется соотношение 1: 2, так что для каждого полного поворота передней шестерни, фрезер будет повышаться или понижаться на 3 мм. Два ручных винта блокируют механизм после того, как регулировка завершена.

Устройство компактное и полностью автономное, только необходимо правильно закрепить к опорной структуре стола. Нижняя шестерня сделана из 6 мм оргалита. Для прочности погрузите ее на ночь в уретан в и как просохнет в течение дня, будет иметь консистенцию прочного пластика. Всего 2 шестерни, одна на передней панели имеет рукоятку и приводит в действие другую на дне. Нижняя шестерня поворачивает резьбовой шток, который поднимает и опускает фрезер. Здесь используется соотношение 1: 2, так что для каждого полного поворота передней шестерни, фрезер будет повышаться или понижаться на 3 мм. Два ручных винта блокируют механизм после того, как регулировка завершена.

Источник фото www.ibuildit.ca/router-table-1.html

Мобильный стол для фрезера

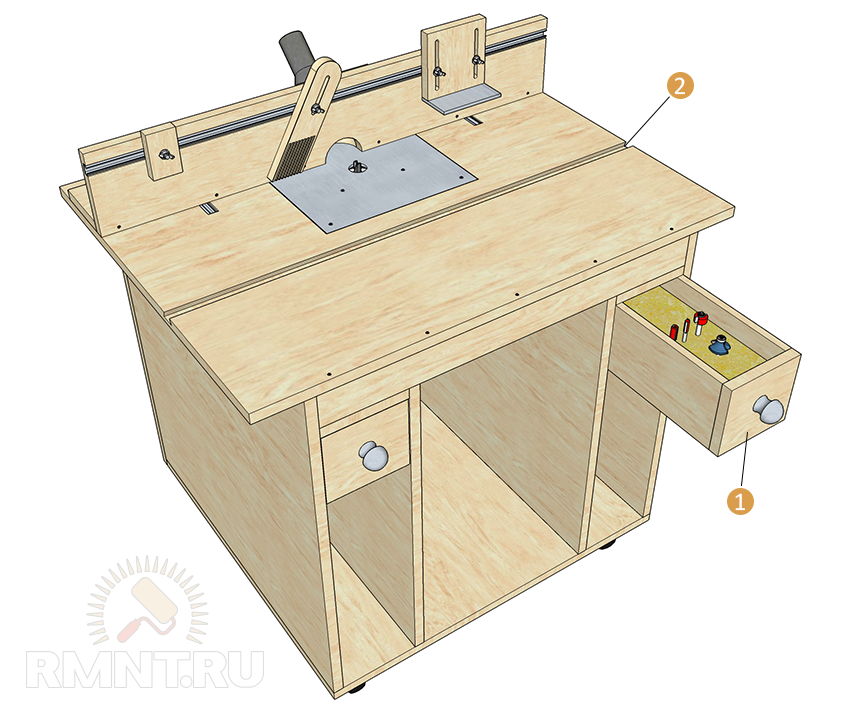

Вот такой симпатичный мобильный стол для фрезера предлагает изготовить автор одного популярного англоязычного сайта. Первая галерея показывает все ракурсы и возможности, на самом деле очень удобная конструкция, видно, что автор немалое внимание уделил именно дизайну стола. Все продумано, включая выдвижные ящики, колесики, выключатели и размещение проводки.

Все продумано, включая выдвижные ящики, колесики, выключатели и размещение проводки.

Дальше показан порядок сборки стола в схемах. Замечание автора, салазки нужно закрепить заранее, потому что у вас будет слишком маленькое пространство, чтобы сверлить и крепить после того, как все будет готово. Также чтобы разделить роутер с ящиками, прикрепите квадратный дюбель к шкафу, а затем прикрепите тонкую фанеру к квадратному штырю.

Источник фото www.ana-white.com/2012/07/plans/patrick039s-router-table

Фрезерный стол для ручного фрезера своими руками

Чтобы с помощью ручного фрезера изготовить деревянные изделия, которые по качеству не будут уступать аналогичным продуктам, сделанным на специальных станках, необходим фрезерный стол для ручного фрезера.

Конструкции бывают разными по сложности, но это зависит от того, какие задачи вы перед собой ставите. Данный вариант довольно прост в изготовлении. Слева представлен чертеж, на основании которого вы самостоятельно можете подобрать материалы и инструменты, а так же рассчитать предполагаемые затраты.

Для этой модели использовалась фанера и обрезки ДСП, так же вам понадобятся деревянные бруски, стальная пластина толщиной 6 мм, металлический профиль и алюминиевые направляющие.

Далее порядок сборки смотрите на пошаговых фото. На что нужно обратить внимание:

- в качестве каретки-упора можно использовать направляющую от старой пилы.

- при установке стальной пластины, необходимо проследить, чтобы края не выступали над рабочей поверхностью;

- фрезер необходимо крепить не к столу, а к пластине;

- вместо ручек, которые необходимо снять, прикрутите алюминиевые направляющие.

Источник фото o-builder.ru/frezernyj-stol-dlya-ruchnogo-frezera-svoimi-rukami/

Стол верстак для фрезера

Этот стол верстак для фрезера включает в себя все лучшие функции аналогичных промышленных моделей, который можно изготовить с минимальными затратами. Вы сэкономите достаточно, чтобы купить себе новый фрезер! В основе любой системы фрезерных столов лежит хорошо продуманный упор. В этом варианте есть все нужные функции, упор легко устанавливается без инструментов и его легко регулировать. Простые встраиваемые подборы можно отрегулировать для фрезы любого размера или использовать для создания отверстий с нулевым зазором. Простые настройки ограждения становятся возможными благодаря использованию специальных профилей. Для тонкой настройки оставьте один фиксатор плотным, чтобы создать опорную точку для упора. Также предусмотрен пылесборник и Т-образная направляющая для крепления фурнитуры. Большой, простой в сборке корпус, изготовленный из поглощающего вибрацию МДФ, идет вместе с стыковыми швами и винтами. Он достаточно вместительный, имеет дверцы на передней и задней панели, которые уменьшают шум и предоставляют вам доступ к фрезеру с любой стороны стола. Внешний выключатель питания упрощает и повышает безопасность эксплуатации фрезера. Это очень удобно, потому что не надо возиться под столом, чтобы включить фрезер и безопаснее в аварийной ситуации.

В этом варианте есть все нужные функции, упор легко устанавливается без инструментов и его легко регулировать. Простые встраиваемые подборы можно отрегулировать для фрезы любого размера или использовать для создания отверстий с нулевым зазором. Простые настройки ограждения становятся возможными благодаря использованию специальных профилей. Для тонкой настройки оставьте один фиксатор плотным, чтобы создать опорную точку для упора. Также предусмотрен пылесборник и Т-образная направляющая для крепления фурнитуры. Большой, простой в сборке корпус, изготовленный из поглощающего вибрацию МДФ, идет вместе с стыковыми швами и винтами. Он достаточно вместительный, имеет дверцы на передней и задней панели, которые уменьшают шум и предоставляют вам доступ к фрезеру с любой стороны стола. Внешний выключатель питания упрощает и повышает безопасность эксплуатации фрезера. Это очень удобно, потому что не надо возиться под столом, чтобы включить фрезер и безопаснее в аварийной ситуации.

Начинайте сборку снизу вверх, начиная со шкафа, который служит прочным фундаментом для рабочих частей верстака. Порядок работы с подсказками можете видеть на пошаговых фото, правда надписи на английском, но там все просто, cut – разрез, offset – смещение, length – длинна, slip stick – скользящая штанга, в общем, разобраться можно.

Порядок работы с подсказками можете видеть на пошаговых фото, правда надписи на английском, но там все просто, cut – разрез, offset – смещение, length – длинна, slip stick – скользящая штанга, в общем, разобраться можно.

Источник фото www.popularwoodworking.com/projects/american-woodworker-router-table

Верстак для фрезера на основе письменного стола

С помощью ручного фрезера даже в домашней мастерской можно изготавливать изделия, доступные ранее только профессиональным мебельным мастерским. Стол верстак для фрезера еще больше увеличивает возможности, позволяя изготавливать сложные соединения, делать канавки, прорезать пазы, обрабатывать кромки и т.д. Сегодня на рынке представлен большой ассортимент деревообрабатывающего оборудования, хотя самостоятельно сделать простой фрезерный стол не проблема. Например, если у вас есть старый, но достаточно прочный письменный стол, его легко можно переделать в верстак для фрезера. Ниже представлена таблица, со списком деталей и материалов.

В галерее можно посмотреть фото чертежей и схемы сборки

Источник фото o-builder.ru/frezernyj-stol-dlya-ruchnogo-frezera-svoimi-rukami/

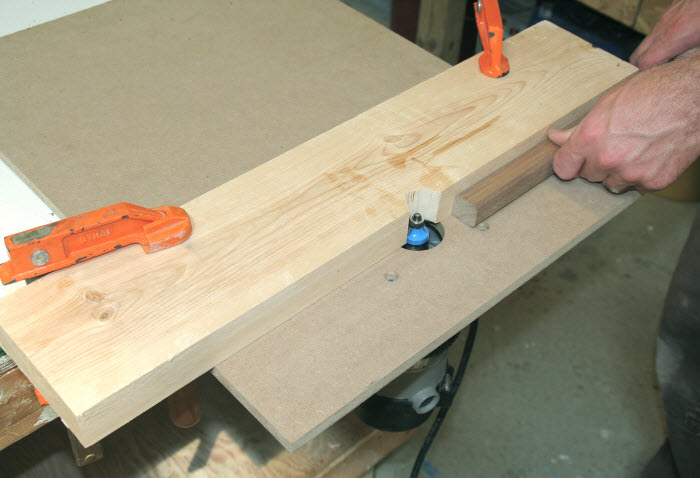

Стол под фрезер своими руками

Здесь показан простой вариант, как сделать стол под фрезер своими руками. Сам столик, не проблема, вся фишка в столешнице. Основные детали, упор и монтажная пластина для фрезера. Также необходима выемка для лифта, крепить сам лифт лучше на поверхности из пластика или дерева. На столешнице крепятся профили для направляющих и принадлежностей. Вкладышей с отверстиями под фрезу нужно делать несколько, на все случаи. Устанавливаете пластину, в данном случае она закреплена саморезами, что, конечно, неудобно, лучше крепить винтами. Ползунки можно сделать из того же материала, что и пластина, в этом случае из стеклотекстолита. Вертикальный упор изготовлен из опалубочной фанеры. Устанавливаете коробку для пылесоса. Створки для упора регулируются в зависимости от фрезы, тогда зазор будет минимальным, и стружка будет хорошо вытягиваться пылесосом. С-профиль к упору сажаете на жидкие гвозди. Как то так, если вкратце. Подробней можно посмотреть на сайте, ссылка под галереей.

С-профиль к упору сажаете на жидкие гвозди. Как то так, если вкратце. Подробней можно посмотреть на сайте, ссылка под галереей.

Источник фото oborud.jofo.me/303983.html

Стол для фрезера своими руками с чертежами

Стол для фрезера Рудольфа Баумеллера, не знаю, кто это, но столик получился красивый, сразу видно, человек неплохо поработал над дизайном. Ниже показаны чертежи с размерами в дюймах (1 дюйм 2,54 см).

Источник фото woodgears.ca/router_table/plans/printer.html

Но Рудольф не только сделал стол для фрезера, он еще и придумал специальный подъемник. Даже со всеми выдвижными ящиками, загруженными инструментами, он легко поднимается и с помощью специальных ручек может вращаться. Жалко, на сайте нет инструкции, как его изготовить, но ведь главное, это идея.

Источник фото woodgears.ca/router_table/rudolf.html

Стол для фрезера из фанеры своими руками

Если вы часто занимаетесь столярными работами, со временем у вас обязательно появится желание приобрести собственный стол для фрезера. Но не торопитесь с покупкой, можно самостоятельно сделать простую конструкцию и она будет отлично работать. Автор этого фото предлагает простой и экономный вариант маленького фрезерного стола, изготовленного из обрезков фанеры. Самый большой плюс самодельной конструкции, можно полностью настроить размеры под себя. Начните с ножек, фанерные заготовки автор скрепил винтами и склеил столярным клеем. Если необходимо, для мобильности добавьте колесики. Столешница 80 на 50 см сделана из куска клееной фанеры и покрыта толстым листом меламина. Этот материал из слоистого пластика гладкий и прочный, поэтому идеально подходит для рабочей поверхности. Правда у него есть один недостаток, при сверлении и распиле крошатся кромки, нужен специальный диск. В принципе меламин можно заменить МДФ, это тоже неплохой вариант. Сам фрезер крепится к съемной средней секции, весь процесс смотрите на пошаговых фото.

Но не торопитесь с покупкой, можно самостоятельно сделать простую конструкцию и она будет отлично работать. Автор этого фото предлагает простой и экономный вариант маленького фрезерного стола, изготовленного из обрезков фанеры. Самый большой плюс самодельной конструкции, можно полностью настроить размеры под себя. Начните с ножек, фанерные заготовки автор скрепил винтами и склеил столярным клеем. Если необходимо, для мобильности добавьте колесики. Столешница 80 на 50 см сделана из куска клееной фанеры и покрыта толстым листом меламина. Этот материал из слоистого пластика гладкий и прочный, поэтому идеально подходит для рабочей поверхности. Правда у него есть один недостаток, при сверлении и распиле крошатся кромки, нужен специальный диск. В принципе меламин можно заменить МДФ, это тоже неплохой вариант. Сам фрезер крепится к съемной средней секции, весь процесс смотрите на пошаговых фото.

Источник фото www.oneprojectcloser.com/how-to-build-a-router-table/

Самодельный фрезерный стол по дереву

Здесь предлагается стационарный вариант самодельно фрезерного стола по дереву на металлических ножках. Впрочем, главное, это рабочая поверхность, а ножки можно сделать из дерева или металла и такой высоты, какая больше вам подходит. Основное требование к столешнице, поверхность должна быть ровной и гладкой, это необходимо учитывать, когда будете подбирать материал.

Впрочем, главное, это рабочая поверхность, а ножки можно сделать из дерева или металла и такой высоты, какая больше вам подходит. Основное требование к столешнице, поверхность должна быть ровной и гладкой, это необходимо учитывать, когда будете подбирать материал.

Также очень важно правильно выбрать материал для монтажной пластины, с учетом, что толщина должна быть не больше 8 мм. В большинстве случаев используют металл, но подойдет и текстолит, фанера, меламин и т.п. В данном случае рабочая поверхность изготовлена из фанеры, закрепленная на металлическом каркасе. Порядок изготовления на пошаговых фото.

Источник фото 6sotok-dom.com/instrumenty/frezernyj-svoimi-rukami.html

Портативный стол для фрезера

Фрезерный стол для ручного фрезера

Причиной, чтобы сделать фрезерный стол для ручного фрезера является то, что он превращает портативный электроинструмент в стационарный и, таким образом, расширяет его возможности. Простой, портативный стол для ручного фрезера можно сделать с небольшими затратами и без ущерба для функциональности. Подобный портативный вариант очень удобный, если вы не очень часто используете фрезер или приходится работать вне мастерской. Как изготовить эту простую конструкцию, смотрите на пошаговых фото.

Простой, портативный стол для ручного фрезера можно сделать с небольшими затратами и без ущерба для функциональности. Подобный портативный вариант очень удобный, если вы не очень часто используете фрезер или приходится работать вне мастерской. Как изготовить эту простую конструкцию, смотрите на пошаговых фото.

Источник фото www.popularwoodworking.com/projects/100-router-table

Чертеж фрезерного стола и особенности сборки

Здесь представлен чертеж стандартного портативного стола для фрезера

Из материалов понадобится: фанера или доски, регулировочные болты с гайками, саморезы, оси для крепления фрезера, алюминиевая направляющая и металлический уголок для каркаса. Слева приведена таблица с размерами.

Чертежи деталей

Источник фото o-builder.ru/frezernyj-stol-dlya-ruchnogo-frezera-svoimi-rukami/

Самодельный стол для ручного фрезера Калибр ФЭ-650Е

Небольшой столик высотой 35 см (45, если с угловым упором) отлично подходит для маленькой мастерской. Основной материал – ламинированная фанера. В боковом упоре предусмотрены специальные пазы, легко перемещается и фиксируется двумя барашками. Над ножками из ДСП имеется немного свободного места, этот отступ нужен, если понадобится что-то прикрепить к краю столешницы, например струбцины. Также предусмотрен эффективный забор стружки, шланг от пылесоса крепится непосредственно к коробке, где собирается стружка. При помощи специального винта можно регулировать глубину. Порядок сборки показан в галерее на пошаговых фото, есть даже фото набора фрез, если нужны подробности с комментариями автора этого стола, ссылка на сайт под галереей.

Основной материал – ламинированная фанера. В боковом упоре предусмотрены специальные пазы, легко перемещается и фиксируется двумя барашками. Над ножками из ДСП имеется немного свободного места, этот отступ нужен, если понадобится что-то прикрепить к краю столешницы, например струбцины. Также предусмотрен эффективный забор стружки, шланг от пылесоса крепится непосредственно к коробке, где собирается стружка. При помощи специального винта можно регулировать глубину. Порядок сборки показан в галерее на пошаговых фото, есть даже фото набора фрез, если нужны подробности с комментариями автора этого стола, ссылка на сайт под галереей.

Источник фото markellov.livejournal.com/139746.html

Функциональный фрезерный стол

Этот простой и надежный столик сделан из обрезков 27мм фанеры. Каркас собран помощью конфирматов 50х7. Пластина под фрезер 350х250 толщиной 6 мм, поперечный упор использовался от циркулярной пилы. Чтобы крепить конструкцию струбцинами, в нижней части ножке предусмотрены специальные выступы. Преимущество данного стола в том, что фрезер будет крепиться к пластине со съемными кольцами-вставками под разные диаметры фрез.

Преимущество данного стола в том, что фрезер будет крепиться к пластине со съемными кольцами-вставками под разные диаметры фрез.

Источник фото littlehobby.livejournal.com/15082.html

Фрезерный стол своими руками с чертежами

Здесь представлены подробные пошаговые фото с чертежами изготовления стола для фрезера своими руками. На фотографиях есть надписи с дополнительными подсказками, подробная инструкция на сайте первоисточника, ссылка под галереей. Несколько советов:

- Производя разметку деталей с помощью рулетки, легко допустить ошибку, так как часто номинальная толщина фанеры отличается от реальной.

- Если хотите добиться большей точности, используйте обрезки или сами детали в качестве шаблона.

- Чтобы ускорить склейку деталей, используйте шурупы, тогда не нужно будет ждать, пока высохнет клей, чтобы крепить следующую деталь.

Источник фото stroyboks.ru/cvoimi-rukami/mebel-dlya-masterskoy/frezernyiy-stol-svoimi-rukami. html

html

Стол для ручного фрезера и лобзика

У универсального стола с несколькими функциями, несомненно, много преимуществ, к тому же это легкая и портативная конструкция, что облегчает транспортировку и хранение. Но есть и другая сторона медали, легкий упор не обеспечивает достаточной жесткости, а складывающиеся ножки делают стол менее устойчивым. Впрочем, требования к своему рабочему месту у всех разные, некоторых, возможно, вполне устраивает и такой вариант. Если вам подходит, порядок изготовления смотрите на пошаговых фото.

Источник фото domsnachala.ru/stol-frezer-lobzik/

Стол для фрезера и циркулярки своими руками

Фрезер и циркулярная пила, одни из самых востребованных инструментов в деревообработке. Покупать стол или верстак для каждого из них получится накладно, к тому же они будут занимать много места. Автор предлагает сделать универсальный стол для фрезера и циркулярной пилы, на фото вы видите то, что у него получилось, не воплощение элегантности, но вполне функциональная конструкция. Несомненные преимущества, это простой дизайн, компактные размеры, дает возможность разместить даже в небольшом помещении, например, гараже. Достаточно большая рабочая поверхность плюс оборудование легко снимается в случае необходимости. Хорошее качество при достаточно низких затратах на изготовление.

Несомненные преимущества, это простой дизайн, компактные размеры, дает возможность разместить даже в небольшом помещении, например, гараже. Достаточно большая рабочая поверхность плюс оборудование легко снимается в случае необходимости. Хорошее качество при достаточно низких затратах на изготовление.

Особенность крепления фрезера, он установлен без монтажной пластины. Нужно просто снять опорную плиту с неподвижным основанием и разметить отверстия на нижней стороне многослойной платы MDF. По утверждению автора, так его легче снимать и регулировать. Главный недостаток – регулировки приходится проводить под столом. По такому же принципу крепится и циркулярная пила, хотя это будет немного сложнее.

Источник фото thinkingwood.blogspot.in/2012/12/project-2-diy-portable-3-in-1-workbench.html

Станок для мини фрезера с ЧПУ

Если вам необходим миниатюрный фрезерный станок для обработки пластмассовых деталей и создания небольших точных отверстий. То предложенная самодельная модель, возможно, вас заинтересует. Станок спроектирован так, чтобы его можно было преобразовать в ЧПУ для обработки печатных плат и выполнения повторяющихся операций. Также в зависимости от используемого двигателя он способен обрабатывать пластик, воск, дерево и цветные металлы. Многим начинающим мастерам изготовление своими руками станка для фрезера с ЧПУ пожалуй покажется каким-то фантастическим проектом, но не забывайте, за окном двадцать первый век. Конечно, станок с ЧПУ, это не книжная полка, но если есть необходимый чертеж, подходящие инструменты и материал, то все реально.

То предложенная самодельная модель, возможно, вас заинтересует. Станок спроектирован так, чтобы его можно было преобразовать в ЧПУ для обработки печатных плат и выполнения повторяющихся операций. Также в зависимости от используемого двигателя он способен обрабатывать пластик, воск, дерево и цветные металлы. Многим начинающим мастерам изготовление своими руками станка для фрезера с ЧПУ пожалуй покажется каким-то фантастическим проектом, но не забывайте, за окном двадцать первый век. Конечно, станок с ЧПУ, это не книжная полка, но если есть необходимый чертеж, подходящие инструменты и материал, то все реально.

Концептуальна такая конструкция выглядит приблизительно так.

Ниже представлены пошаговые фото с чертежами и размерами, правда, с англоязычного сайта. Если вам интересны различные нюансы, а их не мало, можете перейти по ссылке, которая находится под галереей.

Источник фото www.instructables.com/id/Make-a-mini-milling-machine

Фрезер из дрели своими руками

Нужно сделать паз в ДСП или обработать неровно вырезанную деталь? Для этого вам нужен специальный инструмент, автор предлагает сделать фрезер из дрели своими руками, это не дорого и тогда вы без проблем сможете выполнять вышеперечисленные работы.

Что понадобится: 10 мм фанера, небольшие шурупы с шайбами, M8 резьбовой стержень, два соединительных и пять регулируемых гаек, два болта М3, два Т-образных болта с гайками. Порядок изготовления смотрите на пошаговых фото. Принцип работы очень простой. На шпиндель надевается рабочая фреза, включаете дрель и вперед. Только не забывайте, что это фреза, надо быть осторожным со скоростью подачи и делать проходку очень медленно, чтобы предотвратить повреждение оборудования.

Источник фото www.instructables.com/id/MK-DIY-Milling-Table-for-Drill-Press/?ALLSTEPS

Столик для ручного фрезера

О необходимости стола для фрезера наверно задумывался каждый счастливый владелец этого прекрасного инструмента. Наличие стационарной установки значительно повышает возможности обработки, в особенности небольших деталей и заготовок. Но проблема обычно в элементарной нехватке места, ведь не у всех есть гараж или собственная мастерская, некоторые обустраивают свое рабочее место на балконе или в кладовке городской квартиры. Поэтому представленный здесь маленький столик для ручного фрезера, который можно закрепить к обычному столу, или в лучшем случае к столярному верстаку, если у вас такой имеется, это отличный выход из ситуации.

Поэтому представленный здесь маленький столик для ручного фрезера, который можно закрепить к обычному столу, или в лучшем случае к столярному верстаку, если у вас такой имеется, это отличный выход из ситуации.

Для изготовления подойдет любой материал достаточной жесткости, но не очень толстый, чтобы не уменьшать выход фрезы. Также главное не забыть про коробку для забора стружки, особенно это актуально в небольшом помещении. Порядок изготовления можете посмотреть в небольшой галерее. Что еще не помешает, это сделать внешний выключатель для экстренной остановки работы фрезера и защитный экран.

Источник фото woodarchivist.com/1890-bench-mounted-router-table-plans/

Вот еще один вариант компактного приставного столика для ручного фрезера

Источник фото domsnachala.ru/stol-dlya-ruchnogo-frezera/

Настенный стол для фрезера

Если у вас проблема со свободным местом в мастерской, то по достоинству оцените этот проект. Настенный стол для фрезера представляет небольшую столешницу, вделанную в навесной шкафчик, прикрепленный к стене, и опирающийся на скобу 2х4. Конечно, возникает много вопросов на счет прочности и надежности, но и так понятно, что на столике можно выполнять только простые работы с небольшими заготовками.

Настенный стол для фрезера представляет небольшую столешницу, вделанную в навесной шкафчик, прикрепленный к стене, и опирающийся на скобу 2х4. Конечно, возникает много вопросов на счет прочности и надежности, но и так понятно, что на столике можно выполнять только простые работы с небольшими заготовками.

Конструкция оснащена полноразмерной многослойной столешницей размером 60 x 80 см, которая опирается на пару съемных опорных кронштейнов во время использования. Когда он не нужен, столик насаживается и укладывается в шкаф глубиной всего 32 см. Также можно легко адаптировать любой упор, который у вас есть, или сделать подходящего размера. Упор монтируется на T-треках, болты проходят через длинные слоты в столешнице. Вам даже не нужно убирать упор, чтобы закрыть стол, просто сдвиньте его назад, зафиксируйте на месте, он будет входить прямо в тумбочку в шкафу. Центральная часть стола покрыта пластиковым ламинатом.

Источник фото www.rockler.com/how-to/building-wall-mounted-router-table/

Мини столик для ручного фрезера

Небольшие детали часто требуют точной обработки, которую просто не безопасно делать вручную. Чтобы решить эту проблему, автор этого проекта Чак Мидлтон сделал этот мини столик для фрезера. Начните с зажимных блоков, подогнав размер под размер корпуса фрезера. Линия внутри криволинейной поверхности выравнивается пеной, которая позволяет разместить инструмент между блоками без трещин корпуса при затягивании блоков. Потом необходимо вырезать площадку, концевые опоры в размерах, показанных на рисунке. Соберите конструкцию. Отметьте местоположение отверстия, необходимое для самой крупной фрезы и просверлите. Установите стол на место. Зажмите мини — таблицу верстака, как показано на фото выше , или слайд один из выступающих концов обратно в заподлицо тиски.

Чтобы решить эту проблему, автор этого проекта Чак Мидлтон сделал этот мини столик для фрезера. Начните с зажимных блоков, подогнав размер под размер корпуса фрезера. Линия внутри криволинейной поверхности выравнивается пеной, которая позволяет разместить инструмент между блоками без трещин корпуса при затягивании блоков. Потом необходимо вырезать площадку, концевые опоры в размерах, показанных на рисунке. Соберите конструкцию. Отметьте местоположение отверстия, необходимое для самой крупной фрезы и просверлите. Установите стол на место. Зажмите мини — таблицу верстака, как показано на фото выше , или слайд один из выступающих концов обратно в заподлицо тиски.

Источник фото www.woodmagazine.com/woodworking-plans/routing/mini-router-table/

Как сделать простой столик для фрезера

Здесь показано, как из листа фанеры, небольшого бруска и нескольких винтов сделать простой столик для фрезера буквально за один час. Сначала открутите подошву у вашего ручного фрезера, обычно они закреплены тремя винтами. Просверлите в листе фанеры (ближе к краю, как на фото) отверстие для фрезы. Установите фрезер так, чтобы фреза проходила в отверстие. Используйте шило и молоток, чтобы отметить три отверстия для винтов, которые крепят основание к ручному фрезеру. Так как головки винтов будут находиться на верхней стороне фанеры, вы должны обеспечить, чтобы они были установлены непосредственно под поверхностью. Затем прикручиваете фанеру к углу или краю рабочего стола. Устанавливаете упор, просто прижав его зажимами. Конечно, много чего на таком столике не сделаешь, но если вы делаете коробки или другие небольшие изделия, этот способ работает просто отлично.

Источник фото www.startwoodworking.com/post/how-build-simple-router-table

Тюнинг фрезерного стола «Корвет-80»

Даже если вы не отважились сделать фрезерный стол своими руками, а решили приобрести готовый в магазине, все равно возникнет необходимость как-то его модернизировать. Здесь вы можете посмотреть, как можно сделать удобную тумбочку подставку для готового столика. Для удобной работы столешница должна находится приблизительно на высоте 850 мм, у столика Корвет-80 высота 350 мм, соответственно тумбочка должна быть где-то полметра высотой.

Материал для тумбочки можно брать любой, в данном случае использовалось ЛДСП – разновидность ДСП, представляющая собой ламинированную меламиновыми пленками плиту. Как изготовить тумбочку, смотрите на пошаговых фото, мастер класс расписан очень подробно.

Конструкция получилась не тяжелая, но довольно устойчивая, напоминает этажерку. Дальше, собственно, сам тюнинг. Здесь тоже все сфотографировано и пронумеровано. Если хотите прочитать подробные инструкции, ссылка на сайт первоисточника находится под галереей.

Источник фото master-forum.ru/izgotovlenie-stola-dlya-frezernogo-stanka-svoimi-rukami/

Автор: Игорь Калинин

Установка вертикального фрезера Triton в универсальный фрезерный стол

Ручной фрезер, конечно, штука хорошая, но тяжелая. Если требуются точность, работать на «на весу» с этим инструментом довольно затруднительно. Идеальный вариант, купить стационарный фрезерный станок, но тут и своих минусов хватает, мало того, что покупка влетит вам в копеечку, так еще и для небольшой мастерской установка не очень подходящая – тяжелые и места много занимают. Впрочем, все зависит от типа работ, которые вы планируете. Здесь показано, как в универсальный фрезерный стол Jet JRT-2 установить вертикальный фрезер Тритон. Порядок установке на пошаговых фотографиях, если нужны инструкции, ссылка под галереей.

Источник фото master-forum.ru/ustanovka-vertikalnogo-frezera-triton-tra001-v-universalnyj-frezernyj-stol-jet-jrt-2/

Автор: Максим Грибоедов

Подставка для фрезерного столика

Небольшой фрезерный стол можно установить на верстак или даже комод, главное, чтобы вам было удобно на нем работать. Автор предлагает изготовить своими руками функциональную тумбочку, или как он ее назвал, инструментальную подставку примерно такого же размера, в комплекте с колесами. Тумбочка изготовлена специально под фрезерный столик, хотя ее можно использовать для любого оборудование, которое на нем может поместиться. Проблема возникла, как стол от скольжения на этой подставке. Очевидным решением было бы просто привинтить к подставке, но автору просто жалко было портить хорошую поверхность, в расчете на перспективу, что тумбочку можно будет использовать и в других целях. Поэтому он просверлил два отверстия в верхней части подставки и нижней части установки фрезера. То есть фрезерный столик просто вставляется в аккуратно сделанные пазы. Тумбочка такого же размера, как и фрезерная установка, чтобы он занимал минимальную площадь, когда откатывается в угол.

Источник фото woodgears.ca/tool_stand/index.html

Горизонтальный стол для ручного фрезера

Чтобы сделать соединение шип-паз, существует много приспособлений, такие общеизвестные, как долбежник (benchtop mortiser), Festool Domino и другие. Многие выполняют эту работу вручную или путем высверливания, понятно, что в этом случае тяжело добиться большой точности. Автор предлагает сделать приспособление для выбора пазов на основе фрезера, используя проект относительно простого пазовальника из сборника Woodsmith «Bookcases, Shelves and Cabinets». Порядок изготовления на пошаговых фото, с некоторыми интересными нюансами, например, шаблон из плексигласа. Возможно, это не лучший вариант, возникают сложности с тонкой регулировкой высоты фрезы над столом, но проект полностью не завершен, так что можете вносить свои изменения.

Источник фото www.ayukov.com/woodworking/tools/horizontal-mortiser.html

Можете попробовать еще такой вариант горизонтального фрезерного стола для установки Mortiser

Источник фото woodgears.ca/slot_mortiser/horizontal_router.html

Лифт для фрезера своими руками

Механизм поворота лифта фрезера

Оригинальная конструкция лифта сделанная своими руками дает возможность не только регулировать вылет, но и достаточно точно менять угол наклона. Интересное решение по изготовлению привода червячного механизма шпильки – регулятора высоты. Шестерни сделаны по методу «ласточкин хвост», что дает сразу несколько плюсов: во-первых, мягкая регулировка и так как шестерни будут находиться снаружи, нет необходимости их смазывать. Здесь показана базовая конструкция скользящего механизма. Квадратный канал на одной стороне обеспечивает правильное выравнивание, в то время как скошенный контур с другой стороны всегда сдвигает ползунок в одну сторону, что обеспечивает согласованность. Чтобы сделать квадратные каналы, проведите серию разрезов на столешнице. Вряд ли стоит вставлять лезвие, когда делаешь только одну часть. Сделав отдельные порезы, вы сможете отрегулировать ширину выступа, которую можно сократить, просто изменяя упор, вместо того, чтобы возиться с прокладками для каждой регулировки. При разрезе квадратного канала, проверяйте величину бокового зазора. Скользящая часть лифта подталкивается вверх и вниз с помощью Т-образной гайки на резьбовом стержне. Когда стержень поворачивается, гайка завинчивается вверх или вниз. Как сделать угловые передачи и закрепить фрезер, смотрите на пошаговых фото.

Источник фото woodgears.ca/router_lift/build.html

Как сделать узел наклона фрезера

Приспособление из МДФ позволяет сделать ось вращения на уровне плоскости столешницы. Один оборот винта с двухзаходовой резьбой дает перемещение 6 мм, что при наклоне 45-90° дает возможность линейного перемещения головы 66мм, вылет цанги над поверхностью стола 27мм. Фиксаторы наклона и внешняя часть полукруглых направляющих изготовлены при помощи того самого фрезера, для которого механизм и предназначен методом «ласточкин хвост», скос кромок 14°. Ниже смотрите мастер класс с основными нюансами на пошаговых фото

Источник фото http://forum.woodtools.ru/index.php?topic=104.msg786919#msg786919

Как сделать столешницу для фрезерного стола

Для фрезерного стола главное, это рабочая поверхность, поэтому, если у вас есть подходящая база, не обязательно делать полностью стационарную конструкцию. Здесь показано, как сделать столешницу для фрезерного стола своими руками. Начните с листов МДФ. Используя гири и зажимы, склейте их вместе клеем для дерева.

Распределите клей равномерно с помощью пластикового ножа. Потратьте время, чтобы используя зажимы выровнять ширину до 60 см. Не переживайте о длине, обрезать до нужного размера можно в любой момент. Если вы используете более широкие листы МДФ, скажем, 64 на 84 см, то не беспокойтесь о том, чтобы стороны были идеально выровнены. Чтобы сделать поверхность гладкой, используйте несколько капель DuPont, антипригарную смазку и отполируйте ее. Сделайте шаблон для пластины фрезера. Поместите пластину на плоскую поверхность и разместите кусочки, как показано на рисунке. Вставьте тонкий картон между кромкой листа и деревом в качестве прокладок. Убедитесь, что вырезанная вставка будет немного больше, чем пластина фрезера. Если вы этого не сделаете, она просто не поместится в отверстие, вырезанное в столе. Теперь используйте крепежные винты для сборки шаблона и прикрепите его к столу. Обратите внимание, чтобы пластина находилась в самом центре стола. После прокладки канавки просверлите 60 мм отверстие в углу и вырежьте центр с помощью пилы, оставляя губу 1 см. Все, теперь шаблон зажат.

Источник фото workshopprojects.blogspot.com/2011/09/making-router-table.html

Пластина для фрезера в стол

Всем известно, что фрезер является невероятно универсальным инструментом. Сегодня огромный выбор разнообразных фрез, упоров и направляющих, так что возможности для обработки заготовок бесконечные. Но, чтобы расширить возможности вашего фрезера, в магазин ходить не обязательно. Здесь показано, как сделать три базовые пластины, изготовление каждой из них занимает около получаса. Порядок работы на фото, возможно, показан не очень подробно, но вы можете перейти по ссылке под галереей на сайт и узнать все нюансы.

Источник фото https://www.wwgoa.com/article/shop-made-router-base-plates/

Изготовление пластины и упора для фрезерного стола

Изготовленные на заводе столы для фрезера часто имеют концентрические вставки для обработки различных размеров фрез. Так как своими руками их слишком трудно сделать, автор предлагает самостоятельно изготовить упрощенный вариант вставок с различными размерами отверстий.

Вставка поддерживается двумя выступами, привинченными к нижней части столешницы по левой и правой стороне. Для того, чтобы удерживать вставку, делается выступ, который скользит под столом на ближней стороне, и удерживается магнитом, который нужен для того, чтобы поток воздуха из передней панели не приподнимал вставку. Получить правильную форму для всех дополнительных вставок очень сложно, поэтому лучше сделать одно большое квадратное отверстие и подобрать форму отверстия для каждой пластины отдельно.

Упор крепится к верхней части столешницы, удерживается двумя винтами, которые входят в Т-гайки на нижней стороне стола. Ручками служат шестигранные болты. Головки болтов установлены в отверстиях, тоже шестиугольных, чтобы соответствовать головкам винтов. Я также приклеен небольшой шайбу. В нижней части ручки приклеена небольшая шайба. Упор крепится относительно просто. База в переднюю часть, а две распорки штифтов в передний только с одной шпонкой, и встык к основанию. Стыковые швы не самое прочное соединение, но если не давать слишком больших нагрузок, будет держать.

Источник фото woodgears.ca/router_lift/table.html

Еще один вариант оборудования рабочей поверхности стола для фрезера с использованием металлического профиля.

Источник фото lumberjocks.com/mafe/blog/19200

Самодельный фрезерный стол

Здесь в картинках вы можете посмотреть, как своими руками изготовить самодельный фрезерный стол. Это не конкретный пример, а скорее общее руководство. Самодельные столы обычно изготавливаются из фанеры или МДФ-панелей, конечно, лучше, если они будут покрыты пластиком, гладкая поверхность играет большую роль при точной обработке деталей. На фото показано, как производить монтаж, делать раскрой стола, производить разметку и вырезание отверстий. Также в список работ входит фрезерование фальца под крепежную пластину, изготовление и установка крепежной пластины. Изготовление и крепление упора и прижимов, настройка фрезы. Кроме этого существуют различные принадлежности для безопасной работы. Это специальные салазки, скользящую в пазе под усовочный упор, вспомогательная направляющая, опоры с валиками. Все подробные инструкции вы можете узнать на сайте, ссылка на который находится под галереями с фото.

Здесь несколько фото примеров работы с настольным фрезером. В этом деле нельзя спешить, очень легко испортить заготовку. Лучше сделать несколько лишних проходов не прилагая больших усилий и снимать материал тонкими слоями. На фото показано использование фрез с направляющим подшипником, как обрабатывать кромки и делать декоративный профиль. Использование фрез с направляющими подшипниками. А также фрезерование пазов с использованием:

- бокового упора;

- регулируемого упора;

- глухих пазов;

- «ласточкин хвост».

Фрезер, установленный в стол необходим для фрезерования профилированных соединений в паз и шиповых соединений, здесь также показано, как проводить работу использования рамочных фрез.

На фото показано устройство фрезерной стойки, а также как самостоятельно изготовить самодельную фрезерную стойку, для чего можно использовать обычные деревянные колодки. Через колодки необходимо пропустить штанги для упора фрезера, для чего просверливаются специальные отверстия. Для регулировки высоты необходимо изготовить еще и дистанционные колодки. Затем все крепится на рабочей поверхности и стягивается гайками с барашками. В заключении необходимо изготовить упор с полукруглым отверстием под фрезу.

Радиальная пила является одним из самых нужных инструментов, который присутствует в большинстве домашних мастерских. Если у вас мало места, вы легко можете переделать стол для пилы в универсальную фрезерную стойку. Для этого просто необходимо вместо пильного диска с кожухом установить узел крепления фрезера. На фото показано, как настроить радиальную пилу перед фрезерованием, выставлять фрезер под нужным углом и сделать тыльный упор. На переделанном столе можно выполнять практически все работы, фрезеровать кромки, профили, пазы, наружные фигурные кромки, внутренние кривые и глухие и поперечные пазы.

Источник фото http://fi-com.ru/technics/routing/jacksonday/kapitel7.php

Фрезерный стол чертежи

Фрезерные столы своими руками 200 фото

Как сделать фрезерный стол своими руками: чертежи, видео

Каждый, кто всерьез занимается обработкой дерева, знает, насколько важно наличие хорошего фрезера. Однако вовсе необязательно отдавать за этот инструмент заоблачные суммы — его вполне можно смастерить своими руками. О том, как это сделать, и пойдет речь в этой статье.

Содержание статьи:

Изготовление фрезерного стола + (Видео)

Качественно сделанный фрезерный стол значительно повышает эффективность работы с ручным фрезером. Однако их покупка может влететь в копеечку, потому куда проще будет сделать такой стол самостоятельно, используя для этого специальные чертежи. Это позволит порядочно сэкономить средства и, к тому же, процесс не отнимет слишком много времени. Существует несколько типов фрезерных столов: стационарный, адаптивный и портативный. В этой статье речь пойдет о стационарном варианте, ведь он наиболее сложен в исполнении. А, значит, научившись делать его, остальные типы фрезеров можно будет изготовить без труда.

Выбор чертежей и материалов

Перед тем как приступать к какой-либо работе, следует определиться, какой именно результат необходимо получить. Проще всего будет сделать фрезерный стол на основе обычного верстака, но лучше все-таки делать отдельную конструкцию. А если же для этой цели все-таки берется обычный стол, то он должен быть очень крепким и устойчивым. Важно правильно подобрать и габариты: так, оптимальная высота составляет примерно 90-100 см. Еще более удачным выходом будет стол с регулируемой высотой, ведь это позволит подстраивать фрезерный станок под потребности мастера. Общий вид элементов фрезерного стола можно увидеть ниже.

Что до материалов, то здесь тоже существуют свои тонкости. Зачастую крышки для такого стола изготавливают из МДФ-плиты. В целом, это оправдано: они недорогие, легкие и удобные в использовании. Популярным материалом является также фенольный пластик — он более прочный и долговечный, чем МДФ. Но и более дорогой — примерно на 20%. Можно изготовить столешницу из листа металла. Важно одно — поверхность должна быть абсолютно гладкой, так как заготовки должны легко перемещаться по поверхности стола, нигде не цепляясь и не застревая. Толщина крышки не должна превосходить 35 мм.

Из инструментов для работы понадобятся:

- Электрическая дрель.

- Стамеска.

- Шлифовальная машинка. В принципе, шлифовку можно произвести и вручную при помощи наждачки, но это займет куда больше времени.

- Рубанок.

- Шуруповерт.

- Лобзик.

Как видно, и материалы, и инструменты для изготовления фрезерного стола не так уж и сложно раздобыть. Но крайне важно, чтобы все было качественным, ведь от этого напрямую зависит долговечность и надежность изделия.

Этапы изготовления стола

Когда все подготовительные работы завершены, можно приступать непосредственно к изготовлению изделия. Выполняется все в несколько этапов. Они будут перечислены ниже.

- Сборка станины. Именно так называется стол, на котором будут монтироваться остальные детали фрезерного станка. Если в качестве основы берется уже готовый стол, то этот пункт можно опустить. Однако, как уже говорилось, будет удобнее, если станина будет делаться с нуля. К примеру, достаточно удачным можно считать такой вариант:

- Установка монтажной пластины. На крышку стола необходимо установить не слишком толстую доску или текстолит. Толщина этой детали не должна превышать 8 мм. Опять же, можно взять для этой цели металлическую пластину — такая деталь прослужит долго. В ней делается отверстие, по размеру соответствующее фрезеру. Также делаются 4 отверстия по краям, с помощью которой монтажная пластина крепится к крышке стола. Важно, чтобы пластина не выступала за края столешницы, иначе за нее будут постоянно цепляться. То, как выглядит это приспособление, можно увидеть на картинке ниже.

- Изготовление продольного упора. Он необходим для выполнения множества фрезерных работ. Пластина, используемая в качестве направляющей, должна быть идеально ровной и строго перпендикулярной к столешнице. Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа. Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:

Направляющая шина

- Установка паза для подвижного упора. Обычно при помощи фрезера обрабатывают продольные кромки, но порой нужно работать с пазами, расположенными поперек досок. Именно для таких случаев предназначен параллельный упор.

Существуют некоторые нюансы, связанные с выполнением каждого из пунктов. Однако каждому, кто имеет опыт работы с изделиями из дерева, будет под силу сделать фрезерный стол. Важно лишь внимательно отнестись к поставленной задаче.

Как сделать фрезер собственноручно + (Видео)

Большинство людей предпочитает покупать готовые инструменты, но некоторые из них вполне можно сделать своими руками. Относится к таковым и ручной фрезер. Конечно, речь не идет о сборке с нуля — это отнимает уйму времени. Зато фрезер вполне можно сделать из другого, более простого и дешевого инструмента. К примеру, из дрели. Также можно сделать этот инструмент из болгарки или перфоратора. Оптимально брать устройство мощностью от 600 до 1000 Вт ( это может быть «Фиолент» или что-то в таком духе). Вся конструкция будет состоять из мотора (то есть непосредственно дрели) и рамки, в которой он будет фиксироваться. О том, как именно будет происходить процесс, речь пойдет ниже.

Процесс изготовления фрезера

Первым делом изготавливается рамка, в которую потом надо будет установить дрель. Она вырезается из ДСП-плиты, затем сверху устанавливается специальный железный хомут для дополнительной фиксации. Части конструкции скрепляются между собой саморезами. В патрон дрели зажимается фреза. Чтобы конструкция была достаточно устойчивой, рамка прикрепляется к столешнице при помощи саморезов. Конечно, даже при, казалось бы, хорошей фиксации, дрель может пошатываться в рамке, что приведет к тому, что деревянные детали, обработанные на таком фрезере, будут выглядеть неаккуратно. Неплохим выходом станет размещение поворотного рычажка сбоку, а не сверху — мотор в таком случае будет меньше расшатываться при работе.

Конечно, есть у такого решения и определенные недостатки. К примеру, такое самодельное устройство не подходит для длительных работ: при постоянном использовании оно быстро выйдет из строя. А из-за небольшой мощности с помощью такого инструмента сложно обрабатывать древесину твердых пород. Но фрезер, сделанный из дрели будет стоить недорого, он простой в использовании, да и собрать его сможет даже новичок. Потому используется такая конструкция достаточно часто.

В заключение стоит отметить, что не стоит бояться делать инструменты для работы по дереву самостоятельно: дорогое заводское оборудование, несомненно, будет в чем-то лучше, но порой доступность и низкая цена играет куда большую роль. В особенности если речь идет об изделиях, где не обязательно придерживаться высокой точности. Идеально подойдет такое собранное самостоятельно изделие для тех, кто только учится работать по дереву, но порой оно может выручить и более опытных мастеров.

конструкция и применение, способ устройства

В России широкомасштабное и профессиональное использование дерева и технологий деревообработки стало применяться при Петре Первом. Первый профессиональный станок по дереву был привезён им из Голландии. На сегодняшний день такие станки пользуются достаточной популярностью.

Чтобы самостоятельно сделать фрезерный стол, не нужно обладать какими-либо специальными знаниями. Такие столы в некоторых случаях своим удобством значительно превосходят заводские фирменные столы, используемые для фрезеровки.

Назначение деревообрабатывающих станков

Такие агрегаты по дереву имеют разное назначение. Их могут использовать как для одной операции, так и для нескольких. Такие станки в основном изготавливают на заводе, однако, многие делают их своими руками.

Большинство устройств являются многофункциональными, они способствуют экономии места в мастерской. После небольших манипуляций со станиной агрегата его с лёгкостью можно перепрофилировать для выполнения разнообразных операций.

Профессиональный станок является дорогим удовольствием, поэтому зачастую многие умельцы приступают к его изготовлению своими руками. Используется оно потом чаще всего в небольших мебельных мастерских.

Какими бы профессиональными ни были станки по дереву, но они способны объединить в себе только определённое количество приёмов обработки. Объясняется это тем, что в одних устройствах заготовка является неподвижной, а в других она осуществляет вращательно-поступательные движения.

Самодельный фрезерный станок изготавливают с помощью дрели. На стальной профиль закрепляют шпиндель электрической дрели, в которую зажимают заготовку. С противоположной стороны устанавливают бобину или вращающийся зажим. Обработку осуществляют специальными резцами, которые следует удерживать при помощи рук. Такой способ обеспечивает изготовление простых деталей круглой формы.

Применение фрезерных станков по дереву

Среди разнообразия фрезерных станков немногие используются для деревообработки. Изготавливая мебель, обязательно применяют фрезеровку. Станок по дереву предусмотрен для выполнения следующих операций:

- снятие четверти;

- сверление;

- выемка пазов;

- создание глубины и углублений заданной формы.

К примеру, для установки мебельной фурнитуры требуется углубление точной формы и глубины. Поэтому фрезерование позволяет достичь необходимых параметров очень легко и быстро, а это очень важно при производственных мощностях.

Наиболее удобным и поэтому довольно распространённым считается плоскошлифовальный фрезерный станок. Он легко изготавливается своими руками. Самодельное устройство по дереву позволяет существенно сэкономить финансы при организации домашней мастерской.

Конструкция фрезерного станка

Такое устройство по дереву осуществляет обработку детали при помощи фрезера, совершающего вращательные движения. Заготовку или жёстко закрепляют, или подают на фрезер с необходимой траекторией.

Фрезер представляет собой стальной режущий инструмент цилиндрической формы, очень похожий на сверло. Однако в отличие от него, у фрезера режущие кромки имеет все тело. Благодаря этому можно удалять дерево одновременно в нескольких плоскостях. Управлять фрезером можно в автоматическом, ручном и полуавтоматическом режиме.

Фрезерный станок состоит из следующих деталей:

- Столешница.

- Параллельный упор.

- Пылесос, который используется для удаления стружки.

- Станина.

- Шпиндель.

- Подающая салазка.

Изготовление самодельного фрезерного станка

Материалы, которые требуются для изготовления агрегата своими руками, можно найти достаточно легко и стоят они совсем недорого. Именно поэтому самодельное фрезерное устройство стоит небольших денег. Использовать можно такой материал, как: ламинированная фанера, лист ДСП.

Размеры будущего стола зависят от того, сколько свободного места будет в мастерской. Изготовление станка своими руками начинается с того, что берётся лист фанеры и разрезается на детали с помощью циркулярной пилы в соответствии с чертежом. Столешница и станина считаются неразъемными деталями, именно поэтому их изготавливают в первую очередь.

В качестве основного режущего инструмента фрезерного устройства своими руками применяется ручной фрезер. Для этих целей замечательно подойдут устройства, бывшие в употреблении, у которых по разным причинам сломаны направляющие упоры.

Ручной фрезер закрепляют строго перпендикулярно по отношению к столешнице. Лист фрезера организовывается с помощью штатного устройства. Можно также изготовить специальные приспособления, которые способствуют минимизированию времени и усилий по изменению угла наклона и глубины агрегата.

Завершающим этапом изготовления самодельного станка является устройство параллельного упора. Это устройство способствует направлению детали к режущей кромке под строго заданным углом.

Самодельный фрезерный станок изготовить довольно просто, достаточно только обладать минимальными навыками, чтобы с лёгкостью справиться с этой работой. Материал для этого агрегата является общедоступным и довольно дешёвым. Полученное устройство используется в основном для небольших мебельных мастерских.

Оцените статью: Поделитесь с друзьями!

Как сделать фрезерный станок по дереву своими руками: чертежи, видео

Содержание статьи:

Для обработки деревянных поверхностей в домашних условиях обычно требуется небольшое количество оборудования. Однако для точного сверления рекомендуется применять специальные станки. Сделать самодельный фрезер своими руками не проблема, если изучить его устройство и правильно подобрать комплектующие.

Конструкция фрезерного станка по дереву

Самодельный фрезерный станок

Для фрезерования деревянных заготовок обычно применяется ручной инструмент. В некоторых случаях это не дает высокого качества обработки, так как велика вероятность погрешности и появления брака. Для минимизации этих явлений рекомендуется сделать самодельный фрезерный станок по дереву своими руками.

Работу следует начать с изучения аналогичной заводской конструкции. Затем определяется степень обработки материалов, необходимая точность характеристики заготовки. К ним относятся габаритные размеры, порода древесины. На основе этих данных составляется оптимальная схема изготовления.

В стандартную конструкцию фрезерного станка по дереву, который можно сделать своими руками, должны входить следующие компоненты:

- станина. Это опорная часть, на которую будет крепиться столешница и двигатель для вращения фрезы;

- столешница. Основной характеристикой этого компонента является площадь. Также на ее поверхности необходимо предусмотреть крепления для фиксации заготовки и измерительные линейки;

- фреза. Можно использовать ручную модель. В некоторых случаях целесообразно установить самодельную конструкцию, состоящую из шпинделя и двигателя.

Подобное оборудование по дереву можно условно разделить на два типа: с горизонтальной и вертикальной обработкой. Разница определяется направлением фрезы относительно заготовки. Некоторые умельцы делают конструкции с возможностью изменения положения режущей части по трем осям координат.

Помимо станка необходимо подобрать правильный набор фрез. С их помощью можно делать черновую и чистовую обработку деревянных деталей.

Материалы и комплектующие для станка

Схема фрезерного станка по дереву

Самый простой вариант конструкции — установка на имеющийся рабочий стол готового аппарата. При этом следует выполнить определенную модернизацию столешницы. Но лучше всего сделать фрезерный самодельный станок своими руками полностью.

На первом этапе необходимо определиться с расположением фрезы. Для обработки торцевых поверхностей лучше всего выбрать горизонтальный монтаж режущего инструмента. Это позволит оптимизировать работу и быстро выполнить ремонтные и профилактические работы.

Рекомендации по выбору материалов для фрезеровального станка по дереву своими руками:

- рама. Для большей устойчивости она должна изготавливаться из стальных труб круглого или квадратного сечения. Если планируется установка двигателя – в нижней части конструкции предусматривают нишу;

- рабочий стол. Его поверхность должна быть гладкой и при этом не разрушаться под воздействием внешнего давления. Для этого лучше всего подойдет панель ДСП;

- фиксаторы и ограничители. Они предназначены для направления движения детали относительно фрезы. Могут быть как деревянные, так и стальные. Обязательно необходимо предусмотреть блоки их крепления к столешнице.

После выбора комплектующих и их подготовки можно приступать к сборке фрезерного самодельного станка по дереву своими руками.

Для крепления ограничителей можно использовать компоненты струбцины или на основе этой конструкции сделать узел самому.

Изготовление фрезерного станка по дереву

Фрезер с вертикальным расположением

Производство оборудования должно выполняться строго по заранее составленной схеме. На ней указывается месторасположение каждого компонента, способ его крепления и размеры.

На первом этапе изготовления необходимо собрать опорную раму для станка. Для этого заранее подготовленные заготовки труб следует соединить между собой. Затем с помощью сварки выполняется их фиксация. После этого сверяются размеры верней части и приступают к производству столешницы.

Порядок действий.

- На панели ДВП наносят разметку, согласно которой вырезается контур столешницы.

- При вертикальном расположении фрезы в панели делают отверстие.

- Установка электродвигателя и шпинделя. Последний не должен выступать над плоскостью столешницы.

- Монтаж ограничительной планки.

После этого можно проводить первые испытания конструкции. Важно, чтобы во время работы не возникало сильных вибраций. Для их компенсации можно установить дополнительные ребра жесткости.

Примеры чертежей и самодельных конструкций

Как собрать своими руками +Видео

Фрезерный стол. Частое явление что для работы с фрезерным станком используют обычные столы. Но они не позволяют надежно зафиксировать фрезер, что грозит неровностью работ. Существует специальный фрезерный стол, который можно изготовить своими руками. На нем будет намного комфортнее и удобнее работать чем на обычном, но чаще всего многие не хотят покупать заводской фрезерный стол.

Это очень дорого и невыгодно, ведь намного проще сделать его самому. При использовании такого стола с ручным фрезером при работе с деревом, вы можете получить результаты не хуже профессиональных изготовителей.

При помощи стола ручным фрезером можно будет совершать обработку не только дерева, но и ДСП, МДФ-панелей, пластиковых и так далее. А так же совершать декоративные работы, проделывать отверстия, пазы, шлицы, обработка кромок и сделать канавку.

Перед тем, как начать

Для изготовления фрезерного стола своими руками вам не понадобится много денежных средств, но зато с обработкой дерева справится не хуже профессионального. Перед началом работ следует закрепить фрезер на специальном верстаке, это требуется для надежной фиксации инструмента.

Что потребуется для изготовки

- Четыре квадратных бруска,

- Гайки, болты, шайбы, шурупы.

- Домкрат,

- Профиль и Направляющие из металла,

- Обрезки фанеры (по заранее подготовленным меркам),

- Ручной фрезерный станок,

- Пластина из стали 6 мм,

- Напильная направляющая.

Сборка и установка

- Для основной части стола вам понадобятся обрезки из фанеры и квадратные бруски. Из обрезка ДСП будут монтироваться ножки, а из фанеры поперечный упор на них для более прочной фиксации. Сбоку правой стороны следует сделать вырез, там будет располагаться кнопка при нажатии на которую инструмент будет включаться и выключаться.

- Изготавливаем столешницу из материала ДСП. Она должна быть подниматься, для чего следует вмонтировать несколько петли и установить обрез из фанеры для опорной функции.

- Для того чтобы ровно двигался рабочий материал следует установить специальную, упорную каретку с функцией движения. Для того чтобы она могла свободно передвигаться встраиваем в столешницу направляющую.

- Упор, который будет вдоль так же изготавливается из ДСП. Делаем двигающимся для регулировки фрезы. Сверху сверлим перпендикулярно друг другу и крепим фиксаторами к столу. В центре следует вырезать маленькое отверстие для опилок, стружки и прочих отходов.

- Сзади этого упора прикрепляем короб, изготовленный из фанеры. В коробе сверлим отверстие для шланга пылесоса. Он будет выполнять функцию удаления мусора.

- Пластину из стали прикрепляем на одном уровне со столешницей, когда будете прикреплять внимательно проследите чтобы он не выступал за уровень столешницы, иначе при обработке материала он будет за нее цепляться.

- К нижней части пластины прикрепляем фрезер, для этого понадобятся болты. Установка фиксации пластины будет позволять экономить глубину выреза и заменять фрезу без лишних хлопот.

- Изготавливаем лифт фрезерного станка своими руками при помощи домкрата. Он позволит очень точно регулировать высоту фрезы.

- Вместо ручек к фрезеру прикрепляем направляющие. Их нужно соединить с домкратом.

Особенности

Для ручного фрезера рекомендуется использовать верстак который уже имеется. Но для уменьшения вибраций, для большей устойчивости лучше соорудить другую конструкцию. Поверхность на которой будет располагаться фрезер, тоже должна быть очень устойчивой. Ведь именно на нее распределяется основная нагрузка, изготавливается из металлотруб, углов или ДСП.

Под столешницей должно быть свободное место так как там будет находится механизм фрезера. Он прикрепляется при помощи жесткой, металлической пластины. Приступать к работе следует через толщину специальной, установленной пластины. Острые углы скругляем. И благодаря глубине столешницы, пластина будет с ней на одном уровне. Посередине пластины требуется отверстие для фрезерного станка. Прикрепляем винтами потай.

Начинаем изготавливать раму для основания, для более удобной работы столешница должна выходить на расстояние 10-20 см. Высота каркаса должна быть около 85-90 см, это оптимальная высота соответствует высоте среднего роста человека, для более удобной работы с ручным станком. Для удобства снизу этой конструкторы монтируем регуляторы, для того чтобы можно было настроить нужную вам высоту.

Главное в изготовлении стола являются размеры и габариты установленного станка. То есть это может быть большой агрегат в центре столешницы, либо фрезерный инструмент отдельный.

Изготовление пластины

Толщину для пластины следует взять немного поменьше, чем столешница для усиления резки. Но при всей своей небольшой толщине она должна быть очень крепкой. Лучше всего изготавливать ее из металла. Нормальная толщина 0,6 см. Пластина должна быть в форме прямоугольника с небольшим отверстием посередине соединяющие с фрезерным станком и для крепления. Для более точной установки необходимо сначала расчертить план со всеми параметрами и установить на столе для сравнения.

видео-инструкция как сделать ручной инструмент для домашней мастерской самому, чертежи, фото и цена

Все фото из статьи

Каждый хозяин, желающий достойно обустроить собственную домашнюю мастерскую стремится установить в ней небольшой, но многофункциональный станочек. На современном рынке стоимость подобного оборудования достаточно высока, поэтому приходиться делать его самостоятельно. Бывалые мастера утверждают, что сделать вертикальный фрезерный станок по дереву своими руками вполне реально, главное иметь желание.

Фото самодельного станка из дрели.

Какие существуют варианты

Самодельный фрезерный станок по дереву для домашней мастерской, как вы понимаете, то же делается не из воздуха, поэтому потратиться на материалы и основные рабочие узлы придется. Зачастую цена такой конструкции зависит от стоимости главного узла, в который входит электропривод и собственно сама режущая фреза.

Самый простой и доступный по стоимости фрезерный станок можно сделать из обычной электрической дрели или перфоратора. Если инструмент жестко зафиксировать на вертикальном кронштейне и зажать в патрон фрезу, то можно обрабатывать мелкие детали, удерживая их в руках или фиксируя в подвижных струбцинах.

Заводской копировально-фрезерный станок.

Важно: ручной фрезерный станок по дереву для дома можно делать в двух вариантах. Первое направление предусматривает жесткую фиксацию рабочего режущего механизма, в то время как сама деталь или станина с зажатой в ней деталью делается подвижной. Второй подход кардинально противоположный, здесь обрабатываемая деталь жестко фиксируется, а режущий инструмент двигается вокруг нее.

Ручной фрезер.

Выбор принципа работы, размеров и функциональных возможностей оборудования зависят от того какие именно детали вы собираетесь обрабатывать. Из той же электродрели можно сделать станок с подвижной рабочей головкой для вырезания качественных пазов в объемных изделиях, типа деревянных дверей. В этом варианте вы получаете фрезерно-сверлильный станок.

Еще одним распространенным направлением является использование в качестве основного узла ручного фрезера. Конечно цена такого инструмента зачастую выше, нежели у дрели, но его плюс в том, что он изначально приспособлен для качественного фрезерования, вы лишь делаете под него станину и расширяете его функциональные возможности.

Станина с подвижным резцом сверху.

Теоретически в качестве электропривода можно использовать любой электродвигатель. Но нормальная дрель или ручной фрезер имеют встроенный редуктор, соответственно могут безболезненно выдерживать горизонтальные и вертикальные нагрузки. Подшипники, удерживающие вал обычного двигателя могут не выдержать таких испытаний и быстро высыпаться.

Совет: не стоит брать электропривод с мощностью менее 1 кВт. Для периодического использования и работы с небольшими деталями достаточно двигателя мощностью до 1,5 кВт. Если же вы собираетесь работать на станке ежедневно, то используйте фирменный фрезер с мощностью от 2 кВт.

Принципы сборки

Чтобы грамотно выполнить чертежи фрезерного станка по дереву своими руками, нужно иметь инженерное образование, а оно, как известно не у всех есть. Но и станок – не космический корабль, здесь зачастую достаточно хорошего эскиза.

Подробный эскиз фрезерного стола.

Использование дрели

Для большинства домашних мастеров не требуется отдельная инструкция, чтобы жестко закрепить дрель в вертикальном положении на штоке. Кроме самого штока, здесь достаточно 2–3 металлических хомутов. Но называть такое приспособление станком можно, только если сделать подвижную платформу для обрабатываемой детали.

В принципе это не так сложно. На стол, непосредственно под дрелью нужно закрепить две параллельные направляющие, в самом простом варианте для этого подойдут деревянные бруски.

Между ними устанавливается деревянная платформа с жестко закрепленными на ней струбцинами, в них будет зажиматься деталь.

Платформу можно двигать вручную или приделать позади нее рычаг.

Жестко зафиксированная дрель.

- Из электрической дрели можно сделать и более функциональный станок. Для этого используется несколько деревянных брусков и 4 гладких металлических трубки, желательно из алюминия. Идея заключается в том, чтобы обеспечить контролируемое движение дрели в 3 плоскостях. Вверх – вниз, влево – вправо и вперед – назад;

- Для начала придется соорудить 2 прямоугольные рамки. За движение вперед–назад отвечает рамка, лежащая на столе. На ней устанавливаются 2 параллельные металлические трубки, по которым будет двигаться вторая рамка, находящаяся в вертикальном положении;

- На вертикальной рамке, параллельно столу, между брусками врезается следующая металлическая трубка. Эта направляющая будет отвечать за движение механизма по сторонам;

- Чтобы закрепить на такой раме саму дрель, нам понадобится пара планок. Дрель будет фиксироваться на бруске, который монтируется между концами этих планок;

- С другой стороны этого импровизированного рычага, планки просверливаются и надеваются на трубку вертикальной рамки;

- Еще одна трубка фиксируется параллельно столу на бруске с дрелью. На втором конце этой трубки, строго параллельно дрели монтируется ручка для контроля и управления;

- Размеры всех этих узлов могут быть разными, а принцип соединения показан на фото.

Подвижная дрель.

Использование ручного фрезера

В начале статьи мы говорили о самодельном вертикальном станке для фрезерных работ по дереву. Это значит, что рабочий инструмент устанавливается в вертикальное положение. Если дрель удобнее вертикально устанавливать над столом, то ручной фрезер лучше стационарно вмонтировать в стол снизу столешницы. Соответственно, перед тем как сделать фрезерный станок по дереву самому, нужно подобрать стол или хотя бы надежную столешницу.

Но просто вырезать отверстие и прикрутить снизу инструмент нельзя. Опорная пластина инструмента должна находиться на одном уровне с базовым столом и при этом быть надежно зафиксированной.

Поэтому, как правило, сама столешница состоит из двух слоев. Нижний слой имеет отверстие по размеру фрезера. А верхняя пластина делается из двух частей, монтажной для фрезера и базовой, которая стационарно крепится к столешнице.

Принцип стыковки деталей.

Как видно на схеме, в верхней пластине по центру вырезается широкий прямоугольный участок, после чего остаток приклеивается, или прикручивается к базовой столешнице. В этом прямоугольном секторе делается отверстие по диаметру рабочей фрезы. Далее, рабочая пластина прикручивается к инструменту. Теперь можно вставлять и крепить пластину в нишу. На видео в этой статье показано несколько вариантов сборки таких конструкций.

Вывод

Как видите фрезерные станки по дереву своими руками собирать вполне реально. Если у вас есть желание поделиться своим опытом или задать вопросы по данной теме, пишите в комментарии снизу, такое общение для нас очень ценно.

Самодельный напольный фрезерный станок.

Фрезерный станок по дереву своими руками

Для удобства работы с фрезером мастера устанавливают его стационарно, а заготовку перемещают. При работе таким способом, речь идет уже не о ручном фрезере, а так называемом «фрезерном столе». В данной статье мы попробуем объяснить, как же изготовить фрезерный станок по дереву своими руками.

Фрезер какой выбрать

Существует много видов фрезеров. Прежде чем выбирать его, необходимо обдумать, для каких назначений он вам будет нужен. Более сложные заготовки потребуют более мощный и оборотистый фрезер. Специалисты рекомендуют выбирать фрезер с ручной регулировкой и автоматической стабилизацией шпинделя.

Очень удобны фрезеры с системами плавного пуска и быстрой остановки. А если инструмент позволяет заменить щетки двигателя без вскрытия корпуса, то тогда ему вообще цены не будет. Это действительно существенный плюс.

Во многих инструкциях по эксплуатации производители фрезерных машин советуют не использовать его в работе вверх ногами. В основном, эти ограничения не обоснованы и могут игнорироваться.

Совет: фрезер выбирайте с мощностью не меньше 2- х киловатт, чтобы уверенно работать с любым деревом. Так же на нем должна присутствовать регулировка оборотов, как правило есть на всех моделях. Насчет стоит ли покупать бренды типа бош или макита, мое мнение — если занимаетесь профессионально и каждый день то стоит, если же для себя то достаточно и недорогого китайца.

Видео фрезерный стол своими руками

Станина фрезерного стола

Важной частью инструмента является специальный каркас (станина). Это каркас на опорах, сверху которого находится столешница. Станину можно сделать из любого материала: металл, дерево, ДСП и т.д.

Главное, чтобы она была жесткой и устойчивой. Размер тоже особого значения не имеет. Все зависит от того, с деталями какого размера вы будете работать.

Чтобы обеспечить удобную работу оператора станка, нижнюю часть станины необходимо углубить.

Благодаря этому, оператор при работе не цепляется ногами за конструкцию. Советуем сделать станину с регулируемыми опорами, которые позволят работать на любых неровностях пола.

Фрезерный станок по дереву своими руками примечателен огромным выбором вариантов создания. Вы сможете создать его полностью под себя.

Столешница стола

Здесь ничего сложного. Одним из вариантов является обычная кухонная столешница, покрытая специальным пластиком. По пластику заготовка будет отлично скользить, а доска будет хорошо гасить вибрации.

Монтажная пластина фрезера на стол

Пластина, обладающая высокой прочностью при малой толщине. Как правило, её выполняют из металла или текстолита (последний вариант легче в использовании).

Пластина прямоугольной формы, в центре которой проделывают отверстие. После этого фрезер прикрепляют к монтажной пластине. Для того, что закрепить инструмент с пластиной к столу, на углах пластины нужно просверлить четыре отверстия.

Самый простой фрезерный стол своими руками, чертежи

Вот мы и добрались до сути данной статьи. Так как же собрать фрезерный станок по дереву своими руками? Вначале, к готовому каркасу (станине) временно крепится столешница. Потом на столешницу кладут монтажную пластину и отмечают её положение. Далее, с помощью фрезера, на столешнице выбирают посадочное место для пластины.

Она должна быть установлена идеально с верхней плоскостью столешницы. В заключении, необходимо выполнить фрезерование отверстия по форме подошвы фрезера и соединить все это воедино. Конечно, с некоторыми моментами придется повозиться, но главное выполнять все наставления.

Верхний прижим

Для более комфортной работы, стол можно оснастить верхним прижимом. Подойдет обычный шариковый подшипник.

Он позволит вам плотно зафиксировать заготовку. Это позволит вам повысить качество и скорость работы, а также сэкономить свои нервы и силы.

Безопасность

Нужно заострить внимание на самом главном – безопасности. Во-первых, для фрезы рекомендуется установить защитный экран. Во-вторых, оснастить инструмент кнопкой экстренной остановки. Кнопка должна быть в легкодоступном для вас месте, но в тоже время, не мешать вам работать. В-третьих, рабочую зону можно дополнительно осветить.

Все эти пункты только добавят вам комфорта в работу, ведь на безопасности нельзя экономить. Творите на здоровье.

ФРЕЗЕРОВАНИЕ МИКРО-ПЛЕНКИ: Уловки для распиловки настоящих досок из небольших бревен (видео ниже)

Размещено

Автор: Стив Максвелл

Обновлено 28 ноября 2020 г.

Легко не обращать внимания на очевидный факт, что пиломатериалы получают из бревен, но если вы начнете думать таким образом, могут случиться интересные вещи. На удивление легко превратить короткие бревна в мебельные плиты прямо в вашей мастерской, и все это без специального оборудования.Тщательно просушите эту древесину, и вы будете готовы соединять, строгать и разрезать материал на части для небольших проектов. Это очень весело и приближает вас к истокам деревообработки.