Содержание

Настройка tig сварки – от А до Я + Полезные советы

Ранее мы рассказывали о том, как подобрать электрод, газ и другие расходные материалы. В этой статье продолжим рассматривать сварочный процесс, а точнее работу с аргонодуговым аппаратом tig. Для удобства сразу же выделим вопросы, которые будут затронуты в данном материале:

-

Как подготовить tig горелку к работе? -

Как настроить сварочный аппарат? -

Как начать аргонодуговую сварку? -

Как правильно вести сварочную горелку?

Для наглядности используем конкретные модели и заготовки. Сваривать будем нержавеющую сталь, а в качестве tig-аппарата выступит надежный и простой в управлении аппарат FUBAG INTIG 200 DC Pulse. Помимо основных функций оборудование обладает функцией импульсной сварки.

Что касается расходных материалов, то в приведенном примере используется баллон с аргоном, электроды WL 20 (для постоянного тока) и присадочный пруток.

Подготовка аргонодугового аппарата к работе

Все комплектующие под рукой. Собираем все воедино:

-

Устанавливаем редуктор на баллон с газом -

Подключаем газовый шланг к редуктору -

Подключаем байонетный разъем горелки к минусовому разъему -

Подключаем кабель управления к пяти-пиновому разъему на лицевой панели -

Последним подключаем кабель массы к плюсовому разъему

Аппарат практически готов к работе, теперь переходим к сборке tig горелки:

1. Первым устанавливаем цангодержатель

2. Аккуратно вставляем в него цангу

Аккуратно вставляем в него цангу

3. Прикручиваем хвостовик (не до конца)

4. Устанавливаем керамическое сопло

5. Вставляем вольфрамовый электрод

6. Настраиваем вылет электрода

7. Хорошенько затягиваем хвостовик.

Как только все выполнено, выставляем расход газа в зависимости от места проведения и диаметра сопла. Для сопла с диаметром 10 мм вполне подойдет расход газа равный 10 л/мин.

Внимание! Помимо самого аппарата и горелки, подготовка требуется и заготовкам. Очистив их от ржавчины, оксидной пленки и других загрязнений, вы позаботитесь о качестве сварки. Для обезжиривания можно воспользоваться ацетоном, уайт-спирпитом или другим растворителем. Присадочный пруток также зачищается наждачкой и обезжиривается.

Настройка tig аппарата от А до Я

Практически все металлы свариваются на прямой полярности (на электроде минус). Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

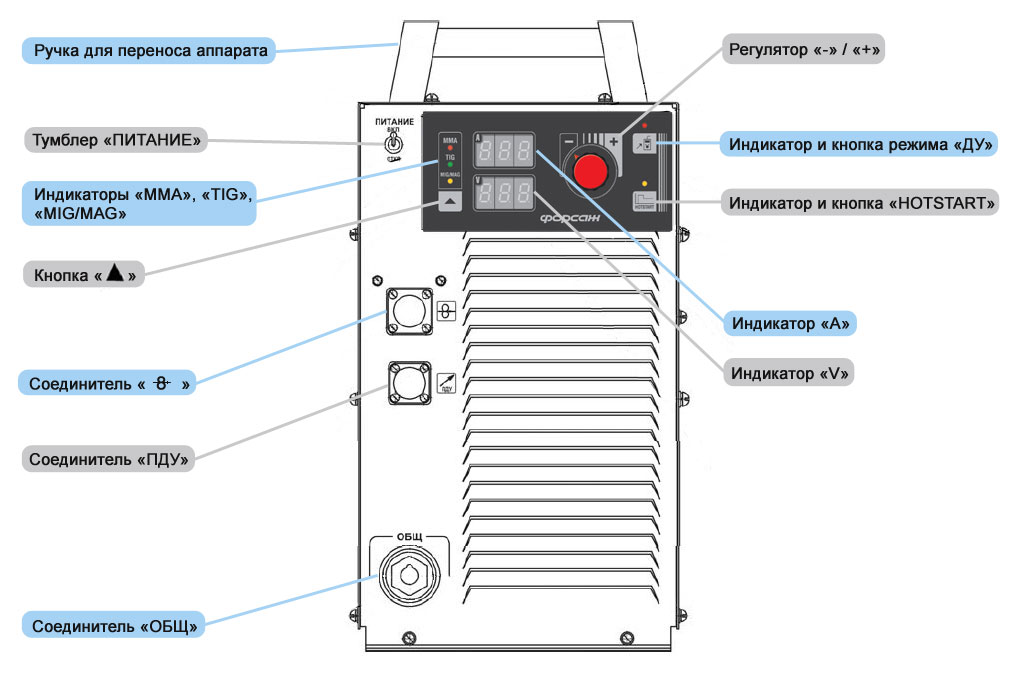

Итак, настраиваем FUBAG INTIG 200 DC Pulse:

-

На панели управления выставляем метод сварки – TIG. -

Устанавливаем предпродувку газа на 0,5 сек. -

Настраиваем ток поджига – 25% от рабочего тока (А). -

Фиксируем время нарастания до рабочего тока – 0,2-1,0 сек. -

Устанавливаем ток сварки (А) (см. Таблицу ниже) -

Выставляем время до тока заварки кратера (спада в секундах) -

Выбираем значение тока заварки кратера в амперах -

Последним параметром станет время продувки газа после сварки (сек)

Параметры, которые относятся к заварке кратера, подбираются в зависимости от толщины металла.

В данной таблице даны общие рекомендации по подбору сварочного тока для наиболее используемых металлов и толщин. Это поможет вам сориентироваться при подготовке к началу работы.

Таблица. Настройка аргонодугового аппарата в зависимости от вида металла и толщины

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

|

Почему следить за силой тока важнее, чем за остальными параметрами? Во время TIG сварки можно прожечь заготовку, выставив слишком сильный ток. Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Правильный запуск и сварка TIG-горелкой

Параметры выставлены и пора начинать. У владельцев данной модели сварочного аппарата есть целых два варианта:

-

Использовать контактный поджиг -

Прибегнуть к функции высокочастотного поджига

Последний предотвратит прожиг металла в случае неправильно выставленных параметров во время настройки аппарата аргонодуговой сварки. Он убережет металл от вольфрамовых включений и позволит самостоятельно контролировать расстояние до детали с момента начала работы.

И теперь самое главное – как же правильно вести горелку? Большинство опытных сварщиков проводят сварку справа налево. Во время процесса без присадочного материала электрод стоит расположить практически перпендикулярно свариваемой поверхности. Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Внимание! Чтобы металл шва не окислялся, надо следить, чтобы конец присадочного прутка постоянно находился в зоне защитного газа.

Процесс сварки завершается заваркой кратера. Заварка кратера — финальный участок сварочного шва длиной, высота которого уменьшается до нуля. С точки зрения качества сварного соединения, необходимо исключить образования кратера в финальной части шва. Для этого в аппарате предусматривается режим плавного уменьшения тока.

Для наглядности всего вышеописанного специалисты подготовили специальный видеоролик:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Как настроить сварочный полуавтомат?

Приветствую Вас на блоге kuzov. info!

info!

В этой статье рассмотрим как настроить сварочный полуавтомат. Разберёмся в его регулировках, настройке потока защитного газа, а также посмотрим какие сварочные швы формируются при разных настройках напряжения. Итак, начнём с краткого определения полуавтоматической сварки.

Полуавтоматическая сварка – это электродуговая сварка, в которой электродом является сварочная проволока, подаваемая к месту сварки автоматически через горелку. Газ защищает сварочную зону от кислорода и азота воздуха, которые делают шов пористым и хрупким. Он также подаётся через горелку одновременно с проволокой после нажатия триггера на горелке. Этот вид сварки часто называют сварка MIG/MAG (Metal Inert Gas/Metal Active Gas – сварка в среде инертного газа/ сварка в среде активного газа). Более правильное, техническое название этого вида сварки – GMAW (Gas Metal Arc Welding – электродуговая сварка в среде защитного газа), а сленговое – «сварка проволокой», «сварка полуавтоматом».

Сварка полуавтоматом, при всей своей простоте, требует много практики и изучения основ. Важно правильно настроить сварочный аппарат и правильно подготовить металл для сварки.

Здесь мы рассмотрим настройку наиболее доступного и распространённого сварочного полуавтомата трансформаторного типа.

Содержание:

Какие регулировки имеет сварочный полуавтомат?

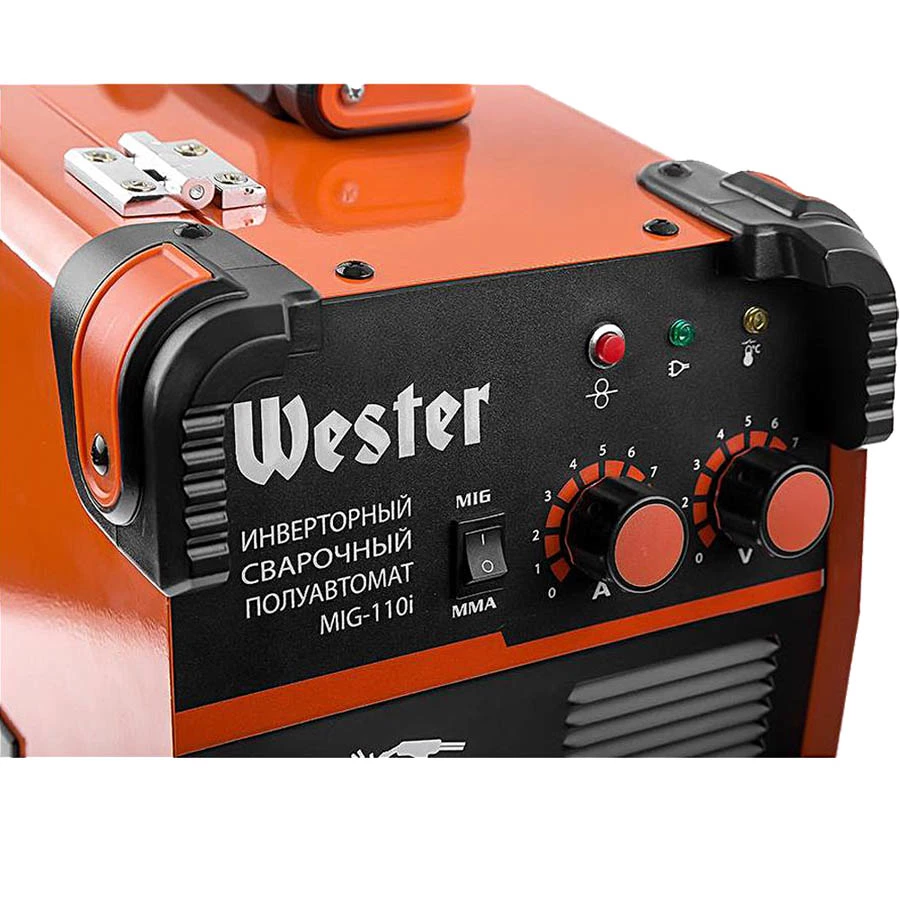

На полуавтомате три настройки:

- Напряжение (несколько режимов)

- Скорость подачи проволоки

- Скорость потока газа (количество расходуемого газа)

Настройка потока защитного газа

- Сварочный аппарат имеет выход для соединения с баллоном. Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат.

На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Редуктор с индикаторами: А — манометр давления газа в баллоне, B — расходомер потока газа к сварочному аппарату.

- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне. Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

- Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне). Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

- Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась.

Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор. - Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё. Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Настройка напряжения сварочного полуавтомата

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.

- Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки. Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

- Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Настройка скорости подачи проволоки

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром. Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

- Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки.

То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать.

Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Полярность при сварке полуавтоматом

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения. Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

- Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.

Вылет проволоки

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Положение наконечника горелки относительно сопла

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.

При сварке точками наконечник горелки должен быть углублён.

- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга. В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

- Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла.

Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл. - Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Начало работы сварочным полуавтоматом

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

Примеры сварочных швов с разными настройками напряжения

Напряжение определяет высоту и ширину сварочного шва.

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар).

Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

Сварочные швы в разрезе

Эти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Возможные проблемы при сварке

- Проволока приваривается к металлу, не образуя дуги. Причина: скорость подачи проволоки слишком высокая для установленного напряжения.

- Когда при сварке вылетают брызги (маленькие шарики металла). Также появляются коричневый и зелёный цвета на шве и пористость. Причина: нет газа или поступает не достаточно защитного газа из горелки в зону сварки.

- Шов не проникает достаточно глубоко. Такой шов будет не прочным. Нужно добавить напряжения и увеличить скорость подачи проволоки.

- Прожиг металла. Так получается, если слишком большое напряжение для данной толщины металла.

- Плохое проникновение, беспорядочный шов, сварка рывками. Может казаться, как будто не хватает напряжения или скорости подачи проволоки. Проверьте зажим заземления и чистоту металла, на который он зажат.

- Горелка «плюётся» и не выдаёт непрерывный шов. Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки.

- Проволока редко (время от времени) касается металла, но как только касание произошло, проволока плавится, а остаток остаётся на кончике наконечника. Причина: cлишком медленная скорость подачи проволоки.

Читайте также по теме:

Печатать статью

Ещё интересные статьи:

Настройка сварочного полуавтомата — режимы, регулировки, ошибки

Сварочные технологии становятся все более доступными, так каждый сейчас может приобрести простой инвертор, а более практичные покупатели выбирают сварочные полуавтоматы. Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Перед настройкой

Регулировка силы тока, вольтажа, скорости подачи проволоки и других параметров производится непосредственно перед сваркой, в процессе работ сварщик производит дополнительные корректировки работы. Однако есть ряд требований и настроек, которые нужно выполнить до начала работ, это

- подготовка сварочного аппарата;

- а также условия выполняемых работ.

Так, устройство должно быть подключено к системе подачи защитного газа (углекислота, аргон или смеси газов). В обязательном порядке нужно убедиться в наличии достаточного количества сварочной проволоки в барабане, а при необходимости заправить новую и протянуть ее до рабочей рукояти.

Чтобы правильно выставить первичные параметры сварки нужно знать:

Зная эти параметры и отталкиваясь от рекомендуемых значений можно выставить рекомендуемые параметры сварки, а затем, основываясь на собственных ощущениях и качестве работ, производить корректировки.

Настройки аппарата

Когда все готово, можно приступать к непосредственным настройкам. Несмотря на то, что опытные сварщики могут устанавливать режимы на собственное усмотрение, мы будем отталкиваться от рекомендованных параметров. Значения, представленные в таблице ниже, усредненные и в каждом отдельном случае, для лучшего качества работ, стоит произвести небольшую подстройку. Как это сделать, для чего нужен тот или иной параметр рассмотрим далее.

Таблица ориентировочных режимов сварки для углеродистых сталей

Скорость подачи газа

Данный параметр хоть и не относится к настройке сварочного полуавтомата, играет важную роль в процессе сваривания. Газобаллонное оборудование современного образца комплектуется удобными редукторами, где указан расход в литрах. Просто установите значение на 6 – 16 литров, в зависимости от толщины металла и на этом все.

Просто установите значение на 6 – 16 литров, в зависимости от толщины металла и на этом все.

Вольтаж

Данный параметр условно показывает, сколько тепла мы отдадим на работу в данный момент. Как видно из таблицы, чем толще металл, тем больше Вольтаж, а значит, нагрев и расплавление происходит быстрее и проще. Сложность с подбором вольтажа возникает тогда, когда мы имеем дело с нестандартным металлом или особой конструкцией сварки. Если мы говорим о работе с цветными или высоколегированными металлами, то оптимальные значения Вольтажа можно найти в интернете.

С другой стороны некоторые производители не указывают точное значение данной регулировки, а ограничиваются условными указаниями, к примеру, цифры 1-10. В таком случае следует внимательно изучить сопроводительную документацию, где должно быть указанно соответствие текущего положения к настоящему вольтажу.

Таким образом, данный параметр стоит устанавливать согласно таблице “настройка сварочного полуавтомата” или рекомендации производителя.

Скорость подачи проволоки/Сила тока

Второй параметр настройки любого полуавтомата это – скорость, совмещенная с силой тока. Это связанно с тем, что оба параметра взаимосвязаны и увеличивая скорость подачи, возрастает сила тока. Некоторые продвинутые машины имеют отдельные регулировки тока на полуавтомате, но они относятся к профессиональному уровню.

В более продвинутых моделях скорость подачи проволоки имеет тонкую настройку

Как и ранее для начала устанавливаем рекомендованные значения, однако в процессе работ эту настройку можно и нужно подстраивать под свои нужды. Заметить несоответствие просто. Если шов ведет, образуются сильные наплавления или сдвиги, то скорость слишком большая. Если же валик «проседает», появляются волнистые углубления или разрывы, то скорость слишком маленькая.

Добавляя или уменьшая скорость подачи, следует добиться идеальной формы валика без выпуклостей или проседания шва.

Большинство простейших аппаратов имеют именно две настройки – вольтаж и скорость подачи, совмещенная с силой тока. Умело управляя ими можно в полной мере оценить качество сваривания деталей полуавтоматом.

Умело управляя ими можно в полной мере оценить качество сваривания деталей полуавтоматом.

Дополнительные параметры

Помимо простейших устройств на рынке присутствуют и более продвинутые модели с расширенным функционалом. Давайте рассмотрим их возможности и для чего нужны дополнительные настройки.

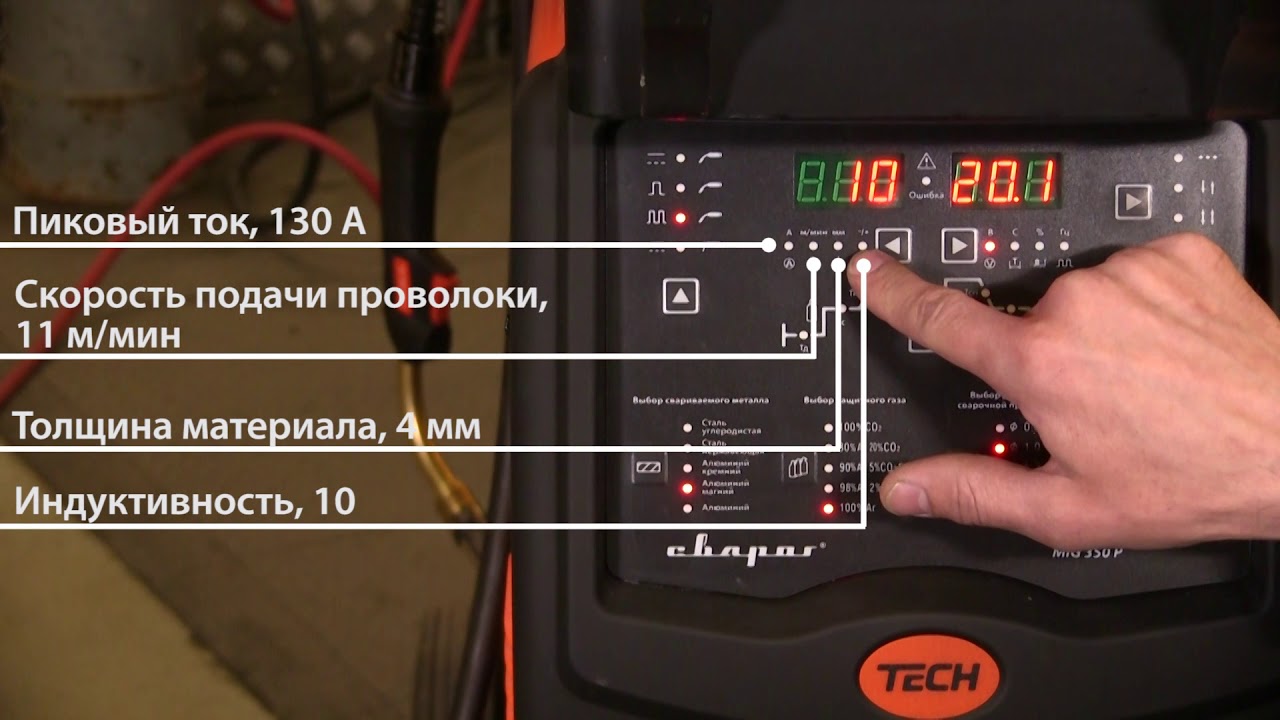

Индуктивность (настройка дуги)

Самая популярная функция, которая активно внедряется даже в сварки бюджетного класса – настройка индуктивности. Параметр позволяет управлять жесткостью дуги и изменять характеристики сварного шва. Так, при минимальной индуктивности заметно снижается температура дуги и глубина проплавления, шов получается более выпуклый. Подобная настройка помогает сваривать тонкие детали, а также металлы, чувствительные к перегреву. При максимальной индуктивности вырастает температура плавления, ванна получается более жидкой, а глубина проплавления – максимальной. Валик такого шва ровный, без выпуклостей. Данный режим используется для проплавления толстого металла, работы в угловых соединениях.

Зная как реагирует дуга на изменение индуктивности сварщик может самостоятельно управлять глубиной провара и температурой ванны, для улучшения качества работ и создания более надежных ответственных соединений.

Высокая/низкая скорость

Переключатель, который маркируется как High/Low, в большинстве моделей отвечает за более точную настройку скорости подачи проволоки. Мы уже знаем, что каждый полуавтомат содержит подобный регулятор, но если ваше устройство может работать с проволокой 0.6 и 1.4 мм граничные отметки будут сильно отличаться. Именно поэтому при работе с тонким материалом тумблер устанавливается в положение High и проволока в общем подается быстрей, а для толстого припоя подходит положение Low.

Обратите внимание! Сейчас на рынке представлены сотни товаров от десятков различных производителей, поэтому чтобы наверняка разобраться, какой функционал есть у данной модели, за что отвечает тот или иной регулятор и выключатель следует внимательно изучить инструкцию по эксплуатации.

Почему нельзя полностью полагаться на рекомендуемые настройки

Очень популярный вопрос, который тревожит каждого новичка сварки. Прежде всего, отметим список вещей, которые влияют на качество работ:

- разная начинка сварочных полуавтоматов;

- качество электросети;

- состав сплава;

- температура окружающей среды;

- толщина и марка проволоки;

- пространственные положения работ;

- состав газа или его смеси.

Итого, чтобы получить, качественный шов, сварщику приходится «попадать» в оптимальные настройки, с которыми можно качественно сваривать изделия. Но стоит взять другой металл, поменять положение или чтобы напряжение сети упало и нужно снова искать те самые оптимальные настройки.

Частые ошибки и способы их решения

- Громкий «треск» при работе. Отчетливые щелчки указывают на малую скорость подачи припоя.

Увеличивайте данный параметр пока звук работы не станет нормальным.

Увеличивайте данный параметр пока звук работы не станет нормальным. - Сильное разбрызгивание. Зачастую разбрызгивание появляется при недостатке изолирующего газа. Проверьте редуктор, при необходимости – увеличьте подачу газа.

- Непровары и прожиги устраняются настройкой Вольтажа, а также регулировкой индуктивности (если есть).

- Острые вершины или неравномерная ширина валика. Обе проблемы связанны с положением и скоростью движения горелки. Помимо настроек сварки обращайте внимание и на собственную технику работ.

Заключение

Полуавтомат это незаменимый помощник в любом доме или гараже, но чтобы получить максимум из его возможностей нужно с должным уважением отнестись к изучению технических особенностей устройства и принципа работы полуавтоматической сварки. Благодаря этой статье вы знаете как настроить сварочный полуавтомат. Не бойтесь экспериментировать, ищите именно те параметры, при которых вам будет удобно сварить деталь и получить надежный шов.

Как правильно настроить сварочный полуавтомат, признаки неверной настройки

Начинающие пользователи такого оборудования наверняка задаются вопросом: какой сварочный полуавтомат имеет необходимые настройки и не требует дополнительной отладки? Однако таких моделей не существует по двум причинам. Во-первых, сама технология изготовления не дает возможности задать одинаковые параметры для каждого экземпляра. Во-вторых, такое единообразие не имеет смысла, потому что оборудование предназначено для сварки разных материалов.

При этом сохранение заводских параметров существенно сокращает возможности использования прибора, потому что разные металлы и сплавы нужно соединять в разных условиях. Комплект поставки обычно включает инструкции по самостоятельной отладке оборудования, но их зачастую недостаточно. Поэтому каждый опытный мастер знает, как подключить и правильно настроить сварочный полуавтомат для работы с конкретным материалом. Подобный опыт нередко дополняет и уточняет заводские инструкции.

Параметры настроек

Работу сварочных полуавтоматов описывают четыре технические характеристики:

- напряжение дуги – изменение этого параметра влияет на значение силы тока;

- сила тока и скорость подачи проволоки – две связанных характеристики с прямо пропорциональной зависимостью друг от друга;

- расход защитного газа – он увеличивается с повышением значений предыдущих характеристик.

Эти четыре параметра определяют направления, по которым необходимо настроить оборудование для того или иного материала. Важно понимать, что отладка не может сохраняться долгое время в силу следующих наиболее частых причин:

- незначительный ремонт оборудования, установка новых комплектующих;

- изменение химического состава газовой смеси, применяемой как защитная среда;

- перепады и скачки напряжения электрического тока, питающего аппарат;

- использование присадочной проволоки другой марки и/или с иным составом.

Даже в ряду родственных моделей одного и того же производителя нередко наблюдаются существенные различия в заводских настройках. Подобные расхождения бывают и у разных приборов с идентичными заявленными характеристиками. Чтобы научиться регулировать сварочные полуавтоматы под конкретные задачи, необходимо привыкнуть к особенностям функционирования оборудования и выявить в нем закономерности и причинно-следственные связи.

Рекомендации по настройке

Четыре рабочих характеристики оборудования намечают пять направлений его регулировки: защитная газовая смесь, напряжение, полярность, скорость подачи и вылет проволоки. Рассмотрим каждый аспект более подробно.

Подбор газовой смеси

Для защиты соединяемых деталей и оборудования от высоких температур и искр в зону сварки нагнетают газовую смесь или какой-то чистый газ. Для сварочных полуавтоматов используют два вещества: углекислый газ (диоксид углерода) и инертный материал аргон. Возможно четыре варианта их комбинации для разных сплавов и качества шва:

- Чистый углекислый газ – подходит для толстых листов или крупных изделий из сплавов на основе железа (чугун, сталь), обеспечивает глубокий проплав, но дает большое количество искр, а шов получается в итоге грубым и некрасивым.

- Первая смесь обоих газов – на три четверти (75 %) состоит из аргона и на одну четверть (25 %) из углекислоты. Состав подходит для работы с тонкими листами и с небольшими деталями. Дает минимум брызг, а спайка получается аккуратной.

- Вторая смесь обоих газов – на 98 % состоит из аргона и на 2 % из углекислого газа. Основное назначение такой среды – сваривание деталей из нержавеющей или оцинкованной стали, медных сплавов. Минимум брызг, высокое качество шва.

Чистый аргон – применяется для соединения деталей из алюминия, меди, сплавов на их основе, а также вообще для работы с цветными металлами. Обеспечивает почти полное отсутствие искр, а шов выходит тонким, ровным, чистым и красивым.

Чем больше в составе защитной среды аргона, тем аккуратнее, чище и тоньше получается соединение. Углекислый газ дает довольно грубое соединение и не подходит для тонких металлических листов, мелких деталей и цветных металлов. Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Настройка напряжения

Настраивать этот параметр необходимо с учетом требуемой глубины провара, а также толщины соединяемых листов или размеров деталей. Чем больше энергии потребуется на плавление припоя и обрабатываемого сплава, на горение сварочной дуги, тем выше должен быть установленный вольтаж аппарата, который преобразует энергию электрического тока в тепловую.

Регулировка вольтажа носит ступенчатый характер. Большинство современных аппаратов позволяют установить необходимый для работы вольтаж в два этапа.

- Сначала с помощью переключателя на задней стороне полуавтомата выбирается один из двух режимов работы прибора. Режимы отмечены цифрами «1» и «2».

- Далее в рамках каждого из этих режимов можно выбрать между минимальным и максимальным уровнем напряжения. За это отвечает второй переключатель.

В результате получается четыре варианта вольтажа. Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Настройка скорости подачи проволоки

Регулировать этот параметр следует после выбора напряжения электрического тока. Эта очередность связана с тем, что скорость подачи определяет скорость плавления, которая одновременно зависит от вольтажа. Когда присадочная нить начинает плавиться, скорость ее продвижения снижается. Если этот параметр окажется ниже или выше соответствующего ему вольтажа, качество соединения сильно снизится:

- Если присадочная нить будет подаваться слишком быстро, то при контакте с металлом она начет деформироваться прежде, чем успеет расплавиться. Она также будет липнуть к обрабатываемой поверхности, обильно искря и брызгая. Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью.

- При слишком медленной подаче проволока рискует сгореть, так и не успев расплавиться. При этом забивается наконечник горелки. Если же присадочная нить все-таки начала плавиться, это не гарантирует качественной работы. При контакте с металлом нить будет давать рваный шов с просадками и волнистостью.

Настраивать скорость подачи присадочного материала приходится чаще, чем другие характеристики оборудования. После каждой смены напряжения и замены на другую присадочную нить прежние настройки сбиваются, и их нужно регулировать заново. Современные модели часто облегчают этот аспект благодаря опции автоматической настройки.

Количественное выражение взаимосвязи настроек и результата отражено в таблице:

Регулировка полярности

Этот параметр сварочных полуавтоматов настроить проще всего. На корпусе обычно помещают таблицу, в которой указано, для какого металла или сплава более предпочтительна прямая, а для какого – обратная полярность. В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

Выбор зависит от конструктивных типов присадочной проволоки. На сегодня их два:

- Простая. Это омедненная цельная нить, при работе с которой всегда используют защитный газ. Она не имеет никаких дополнительных добавок, поэтому перед началом работы поверхность необходимо особенно тщательно очистить. Такую присадочную нить можно применять только в помещении, но она почти не дает искр и брызг, а шов получается тонким, ровным, аккуратным и чистым, без шлаков.

- С флюсом. Это добавка в центре проволоки, при ее плавлении образующая защитный газ, поэтому внешняя среда из аргона или углекислоты не требуется, как и тщательная очистка поверхности – незначительные загрязнение не помешают. С таким припоем можно работать даже на улице в ветреную погоду, но брызг и искр будет очень много. По шву образуется много шлака, который нужно счищать.

Простая медная нить – это всегда обратная полярность и подключение к плюсовой клемме. Отрицательный заряд при этом подается на свариваемый материал. Присадочная нить с флюсом требует прямой полярности и соединения через минусовой разъем. При этом свариваемую деталь соединяют с клеммой с положительным зарядом. Разница зарядов и создает электрическое напряжение и электромагнитное поле.

Настройка вылета проволоки

Вылетом называют расстояние между концом наконечника и концом самой проволоки, то есть часть ее длины, на которую она выдвинута из наконечника. Если отрегулировать этот параметр правильно, получится избежать обильных брызг, коробления свариваемого материала, его прожига и недостаточного провара. Выпуском считается расстояние от сопла горелки до проволочного торца. При малых диаметрах выпуск и вылет равны друг друга, при увеличении толщины нити выпуск уменьшается на 1-10 мм.

На практике применяют три основных варианта вылета в зависимости от конструкции газового сопла и применяемой защитной среды:

- В общем случае выпуск должен быть как можно меньше – порядка 0,6-1,0 см. Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше.

- При использовании в качестве защитной среды чистого аргона вылет присадочной нити может превышать 1 см. Существуют модели с автоматической регулировкой этого параметра, при которой шаг выпуска составляет порядка 3 мм.

- Если наконечник газового сопла углублен внутрь его корпуса, то слишком короткий вылет не обеспечит нормального плавления. Поэтому чем сильнее наконечник утоплен в корпусе горелки, тем больше должно быть значение выпуска.

Чем толще проволока, тем меньше должен быть вылет, иначе в зоне сварки ее окажется больше, чем сварочный полуавтомат способен обработать. И если короткий выпуск просто не позволяет сформировать наплав и сварной шов или не обеспечит нужной глубины провара и прочности шва, то слишком длинный создает избыток припоя, что приведет к прожиганию и короблению металла, обильным брызгам и искрению.

Взаимосвязь вылета, выпуска, диаметра и расхода газа отражены в таблице:

Самые частые сбои и их признаки

Если сварочный полуавтомат не был правильно настроен и отрегулирован, в процессе его работы могут возникать различные сбои и ошибки. Ниже перечислены наиболее распространенные из них, а также признаки, по которым их можно распознать:

- Если проволока подается слишком быстро для выбранного напряжения, она не образует дугу, а просто приварится к одной из соединяемых деталей.

- При нехватке или отсутствии защитного газа в зоне сварки обильно вылетают брызги, а шов становится пористым и приобретает зелено-коричневую окраску.

- Если напряжение и/или скорость подачи присадочной нити недостаточны, сварка не проникнет глубоко в толщу соединяемых деталей, и шов будет непрочным.

- При слишком высоком для данной толщины металла вольтаже закономерно произойдет прожигание свариваемых листов или деталей.

- Если присадочную нить подавать слишком медленно, при касании металла она будет частично оплавляться, оставаясь на конце рабочего наконечника.

- При удалении горелки от места сварки далее 0,6-1,2 см шов получится прерывистым, а в процессе работы будет обильное разбрызгивание припоя.

- Если материал не очищен, а заземление плохо закреплено, сварка будет идти рывками, а шов получится рваным. Со стороны кажется, что причина в низком напряжении или малой скорости подачи проволоки, но это не так.

Кроме того, треск и щелчки во время сварки говорят о низкой скорости подачи припоя. Недостаток газовой среды увеличивает количество брызг и искр. Прерывистый шов и непроваренные (пропущенные) участки указывают на то, что поверхность металла не была очищена и должным образом подготовлена к сварке. Зазубрины и разная толщина шовного наплава – результат неравномерного ведения горелки по месту соединения.

Вообще, в процессе сварки недостаточно иметь в виду только усредненные инструкции и рекомендации. Обязательно нужно обращать внимание на мелочи и подмечать опытным путем, какой результат получается при тех или иных настройках и движениях горелки.

Рекомендательные значения основных параметров представлены в таблице:

Приобретение сварочных полуавтоматов

Перечисленные выше рекомендации по настройке в равной степени справедливы для сварочных полуавтоматов любой торговой марки, модели и модификации. То же касается и наиболее распространенных сбоев в работе оборудования и признаков, которые позволяют их выявить. Конечно, отрегулировать аппарат под свои нужды проще, если заводские настройки более соответствуют требуемым для работы параметрам.

В каталоге компании «Строительные ресурсы» представлен широкий выбор сварочных полуавтоматов для соединения всех основных рабочих сплавов: железных, алюминиевых, медных. Это удобные инверторные моноблоки отечественной марки «Сварог», которая не уступает по техническим характеристикам аналогичному оборудованию зарубежных брендов «Аврора» (китайское производство) или «Ресанта» (латвийская компания).

Как настроить сварочный полуавтомат

Как настроить сварочный полуавтомат

Отличительной чертой работы сварочного полуавтомата является автоматическая подача электрода (проволоки) в сварочную зону. Передвижение горелки, розжиг дуги, поддержание определенного режима сварщик выполняет вручную. Самый распространенный способ использования данного оборудования — сварка в среде защитных газов.

В качестве присадки может применяться порошок. Он входит в конструкцию сварочной порошковой проволоки — полой трубки, заполненной флюсом. Сгорая, порошок превращается в газ и защищает соединительный шов от окисления. При этом не требуется использование громоздких баллонов с газом, что положительным образом влияет на скорость процесса и упрощает работу.

Сварочные полуавтоматы используются:

- в быту. Такие аппараты выдают ток до 200А, работают непродолжительное время, подключаются к однофазной сети, имеют небольшую мощность, достаточную для сварки тонких листов и используют проволоку до 1мм;

-

на строительных площадках и станциях технического обслуживания автомобилей. Используются полупрофессиональные устройства с силой тока до 300А; -

в промышленности. Применяются профессиональные (сила ток свыше 300А) аппараты с высоким рабочим ресурсом и напряжением 380В.

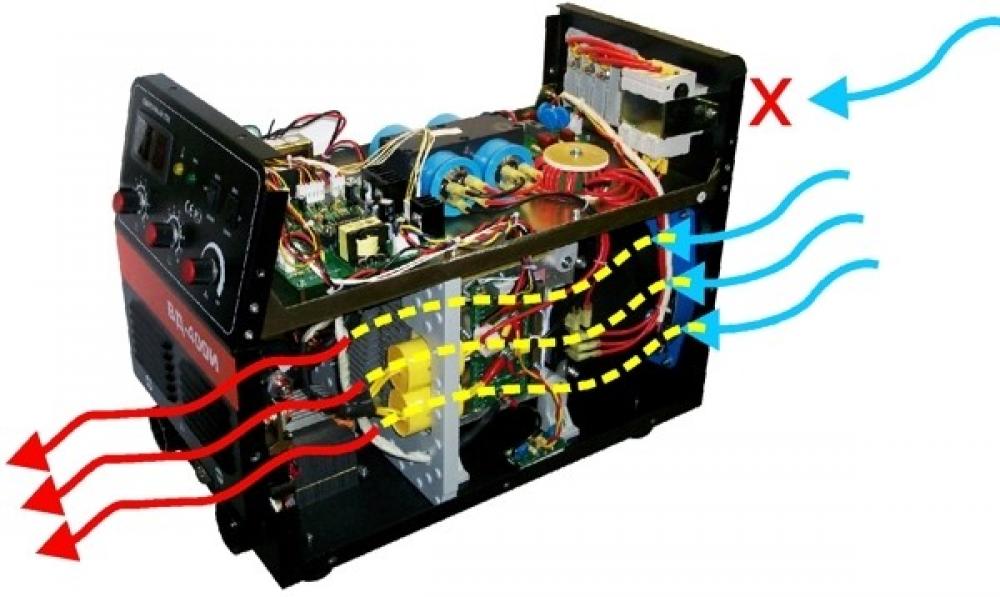

Для лучшего понимания, как настроить сварочный полуавтомат следует разобраться с его конструктивными особенностями. Также компетентная оценка основных характеристик данного оборудования поможет правильно определиться с покупкой нового аппарата.

Комплектация полуавтоматов

Основными составными элементами полуавтоматов являются:

- Источник тока. Для профессионального использования применяются модели с высокой мощностью, высокочастотной стабилизацией тока и цифровым дисплеем. В зависимости от источника питания полуавтоматы подразделяются на следующие типы:

- трансформаторы с выпрямителем;

- инверторы.

-

Механизм для подачи проволоки. В зависимости от способов перемещения они бывают: -

толкающими. Метод основан на проталкивании проволоки из корпуса по рукаву, сквозь механизм подачи; -

тянущими. Данный способ организуется путем притягивания проволоки в ручку горелки, где располагается рабочий механизм и направлением ее на горелку; -

толкающе-тянущими. Такая модель передвижения проволоки основана на одновременной работе двух механизмов — в корпусе и ручке. Используется при очень длинном рукаве. -

Горелка с рукавом. Модель зависит от типа сварки — MIG или MAG. Правильный выбор данных элементов влияет на удобство использования аппарата и производительность процесса. Горелки различаются характеристиками: -

нагрузкой напряжения; -

средой охлаждения; -

способом управления; -

подключением.

Важно. Выбор горелки должен соответствовать силе тока. При длительной работе несоответствие показателей может привести к перегреву и поломке слишком легкого узла. Для кратковременных работ лучше приобретать горелку, рассчитанную на низкие токи.

- Кабель для замыкания сварочной цепи. Сварочные кабеля относится к силовым проводам подвижного соединения, и различаются в зависимости от числа жил в кабеле (от 1-й до 4-х) и их сечения.

- Трубка для подачи газа к штуцеру.

- Баллон в комплекте с редуктором.

- Пульт управления пуском, движением проволоки, состоянием дуги.

Основные параметры настройки полуавтоматов

Регулировка параметров аппарата проводится непосредственно перед началом сварки, а более точная — в процессе работы.

Перед началом работы линию подключения полуавтомата необходимо выделить дифференцированным предохранителем и розеткой с заземлением. Газовый баллон к аппарату подключается посредством редуктора и газового шланга. Рабочее давление должно быть не меньше 1-3 атм в зависимости от расхода проволоки. При обмерзании редуктора необходимо установить обогрев. Проверяется кабельное соединение и его полярность — «+» на горелке, «-» на детали. Затем устанавливается катушка с проволокой и регулируется прижимной ролик механизма подачи. Проволока должна быть ровной без изломов, узлов и очагов коррозии. Следующий шаг заправка проволоки, при этом выворачивается наконечник и снимается сопло. При включении аппарата необходимо нажать кнопку горелки для того, чтобы проволока вышла на 10-15 см, после чего кнопка отпускается. После установки сопла и наконечника регулируется скорость подачи проволоки.

Чтобы качественно сваривать поверхности необходимо настроить:

- Силу тока. Его показатели настраиваются в зависимости от толщины металла и диаметра проволоки. Регулировка силы тока может производиться механическим или электронным способом. Механическая регулировка производится по первичной обмотке соединением галетным переключателем определенного количества витков. Электронная регулировка осуществляется с применением тиристоров. Регулировка по первичной обмотке чаще всего применяется в аппаратах бытового исполнения.

Важно. Чем больше толщина металла, тем выше сила тока.

- Скорость подачи проволоки. Этот процесс зависит от узла — регулятора скорости. Его неполадки приводят к сбоям в работе сварочного полуавтомата. При этом медленно подающаяся проволока прихватывается к наконечнику и без постоянной чистки контактной части работа становится невозможной. Также неисправность регулятора может привести к повышенной скорости подачи проволоки. Она выходит большими порциями, не позволяющими приступить к сварке. Для нормального сварочного процесса необходимо отрегулировать скорость подачи проволоки.

- Давление газа. При работе на полуавтомате используются баллоны с углекислым или другим газом в соответствии с металлом соединяемых поверхностей. Необходимое для работы давление устанавливается редуктором.

Регулирующий узел может сдвинуться со своего места. Это влияет на частые сбои в работе. Для ликвидации проблемы устраняется нарушение положения устройства.

Защитный газ к соленоиду подается по шлангу, который в процессе эксплуатации грубеет и трескается, в результате чего работа останавливается. Для возобновления работы износившуюся трубку необходимо заменить новой.

Что необходимо знать при покупке полуавтомата?

Чтобы избежать ошибок при работе с полуавтоматом, прежде всего, необходимо ознакомиться с характеристикой аппарата и инструкцией по его эксплуатации. При этом нужно знать:

- напряжение в электросети;

- какие металлы предстоит соединять;

- где приобрести запасные детали в случае ремонта.

Использование сварочного оборудования предполагает определенную теоретическую и практическую подготовку.

Важно. Для хранения проволоки необходимо защищенное от сырости место. Влага способствует появлению коррозии и ухудшению сварочного процесса.

Не допускайте ошибку, приобретая морально устаревшее оборудование. Новые технологии позволяют работать быстрее, удобнее и качественней. Своевременное профилактическое обслуживание, замена расходных частей и использование материалов в соответствии с требованиями модели, поможет длительное время наслаждаться качественной работой полуавтомата и значительно сократить средства на ремонт.

Вернуться в раздел

подбор и отладка оптимальных режимов

Эксплуатация сварочного аппарата предполагает осваивание обширных знаний и практик. Табличные схемы с пропорциональностью силы тока и металла — это всего лишь база.

Только практикой возможно достичь качественного результата, используя разные настройки, в частности — свойства самого полуавтомата и заготовок.

Ниже изложены универсальные рекомендации по самостоятельной настройке полуавтоматического сварочного аппарата, включая критерии, с учетом которых возможно добиться рационального режима сварки.

Они будут особенно полезны для новичков, но сведущие мастера тоже могут почерпнуть что-то новое.

Содержание статьиПоказать

Краткие сведения

Прежде чем начать рассчитывать оптимальный режим сварки, нужно принять во внимание следующие факты. Настроить режим сварки для частного случая возможно, но он не будет универсальным.

Чтобы получить оптимальный результат, нужно просчитать тип, толщину металла, тип шва, пространственное положение при сварке. Опираясь на эти данные, подбирать необходимые настройки полуавтомата.

Для этого, однозначно, требуется правильно отрегулировать аппарат. Принцип его работы заключается в корректировании величины тепла, применяемого к плавлению присадочной проволоки.

Логично, что количество тепла для металла разной толщины, потребуется разное. Игнорируя этот фактор, тонкий металл может быть прожжен, а толстый — непроварен.

Теперь перейдем к конкретике. Полуавтомат имеет две базовые установки: напряжение дуги и сила сварочного тока. Сила тока пропорциональна скорости, с которой проволока подается в зону сварки.

С возрастанием силы тока увеличивается скорость подачи проволоки.

При самостоятельной настройке сварочного полуавтоматического аппарата стоит помнить о том, что значения напряжения дуги и силы тока — взаимосвязанные величины. Неприемлемо устанавливать регулировки наобум.

Наиболее подходящий режим сварки будет достигнут только при точных показателях, пропорциональных друг другу, силы тока и напряжения дуги. На иллюстрации показан принцип этой связи. Сила тока обозначается «скоростью подачи».

Критерии регулировки

Чтобы самостоятельно отрегулировать настройки сварочного полуавтомата, нужно опираться на определенные критерии. Однозначно, при работе потребуется делать постоянную регулировку аппарата и корректировать режим сварки. О причинах обязательности таких действий расписано ниже.

Завод-производитель выпускает одинаковые модели полуавтоматических аппаратов, но в силу несущественных различий деталей появляется специфичность позиции каждого полуавтомата по сравнению с другими, такой же модели.

Поэтому любые сведения о настройке определенной модели, неактуальны для конкретно вашего полуавтомата. Такая информация поможет приблизиться к нужным вам настройкам, но в случае слепого следования, вряд ли они подойдут на 100%.

Чтобы предупредить сгорание прибора, либо его выход из строя, нужно учитывать несколько факторов. Особое влияние имеет напряжение электросети.

Его перепад, проседание могут спровоцировать разные причины — от немощной проводки до электроприбора, параллельно включенного в общую сеть.

Также на параметры влияет температура при сварочных работах, диаметр и марка присадочной проволоки. Кроме того, необходимо постоянно перенастраивать устройство, если был дозаправлен газовый баллон.

Характеристики и свойства состава защитной смеси или газа могут различаться, что тоже влияет на наладку.

Помимо указанных критериев, нужно брать в расчет потребность корректировки установок аппарата при смене катушки проволоки, или при изменении положения в пространстве самого сварочного аппарата.

Эти характеристики базовые. Описанные ситуации могут не возникнуть, к тому же далеко не всегда понадобится перенастройка прибора. Однако есть обстоятельства, которые делают надстройку обязательной.

Например, при смене типа, марки сварочной проволоки, или же замене модели аппарата. Или при смене газа, в частности, если заменили углекислоту аргоном.

Либо газовой смесью заменили аргон. Существуют различные критерии, которые нужно учитывать, поднастраивая аппарат.

Наладка сварочного полуавтомата

Конкретизируем, какие именно самостоятельные настройки полуавтомата понадобятся для подбора подходящего режима сварки. В статье не будет затрагиваться тема заправки присадочной проволоки или регулировки подачи защитного газа.

С особенностями этих этапов рекомендуем ознакомиться заранее. Сейчас же сделаем упор именно на подбор силы тока и напряжения.

Именно эти две величины играют большую роль при регулировке для наиболее подходящего режима сварки, как показано на схеме выше.

Этап подготовки

Первоначально понадобится лист металла небольшой величины, толщиной около 5 мм. Его необходимо подготовить к сварке. Почистить все загрязнения, удалить коррозию, а также возможные остатки краски.

После этого следует зачистить поверхность. Можно использовать наждачную бумагу, металлическую щётку или шлифовальную машинку.

Этот кусок металла нужен для того, чтобы на нем можно было пробовать установленный режим, при этом обучаясь.

Не стоит сразу брать детали и заготовки. Чтобы их не повредить, для таких случаев лучше использовать куски металла, испортить которые не жаль.

Подбор оптимальных настроек : 1 этап

В первую очередь рекомендуем отрегулировать напряжение дуги. Изначально лучше выставить низкий показатель, примерно 15-20В, справедливо будет также выставить невысокий показатель силы тока, не более 100А.

Очень удобно, что в работе свободна одна рука, так как вы держите горелку одной рукой. Задействуйте вторую для подстройки. Так вы сможете корректировать режим, не отвлекаясь от процесса.

Пробуем сформировать сварной валик, акцентируем внимание на дугу и звук, параллельно надстраивая сварочный аппарат.

Показателями правильно отрегулированных настроек сварочного полуавтомата является чистый, равномерный звук и относительно постоянное горение дуги с минимальным разбрызгиванием.

Не следует озадачиваться глубиной проплава и формой валика, сейчас нужно определить при каких показателях можно добиться правильного горения дуги. При этом важно делать регулировку буквально на 1-2 значения, чтобы максимально точно подстроить аппарат.

Подбор оптимальных настроек : 2 этап

Теперь приступаем к рутинной части. Обязательно фиксируйте все значения! Самыми первыми запишем исходные параметры начальной точки работы дуги. Затем пробуем уменьшать силу тока при постоянном значении величины напряжения.

Снижайте ток на несколько значений, пытаясь подобрать то граничащее, при котором дуга горит стабильно, но ещё устойчива. Фиксируйте эти показатели.

Далее, не изменяя значение напряжения, постепенно увеличивайте ток, подбирая значение, при котором дуга будет гореть относительно стабильно. Зафиксируйте эти данные также.

В итоге вы сделаете 3 записи. При постоянной величине напряжения 15-20В, сила тока: менее 100А, минимально допускаемая сила тока и максимально допускаемая сила тока.

Далее пробуем понизить на 0,5В начальную величину напряжения (15-20В) и снова регулировать ток, находя показатели, при которых дуга будет гореть стабильно. Зафиксируйте эти данные.

Продублируйте процесс понижения значения напряжения на 0,5В с целью выведения подходящих значений силы тока до той границы, пока полуавтомат не прекратит варить. Опять фиксируйте все показатели.

После проведения описанных манипуляций, вы получите значение минимальной величины напряжения и значение минимальной, а также максимальной силы тока, при которой аппарат сможет выполнять сварочные работы.

На последующем этапе верните исходные показатели (15-20В, 100А) и повторите процесс самостоятельной настройки сварочного полуавтомата, только изменяя напряжение дуги на 0,5В больше установленного значения.

Шаг за шагом, вы приблизитесь к значению точки напряжения, при которой сварка станет нереальной. Запишите этот показатель.

График настроек

Что дают проведенные действия? Вы составляете рабочую схему, применимую именно для вашего аппарата. Для наглядности хорошо начертить график с указанием ваших настроек.

За образец можно использовать график самостоятельной настройки сварочного полуавтомата, изображенный на иллюстрации выше.

Вы ориентируетесь в возможностях вашего сварочного аппарата, осведомлены о минимально и максимально дозволенных величинах силы тока и напряжения для нужного режима.

При выполнении последующих работ вы сможете легко разобраться в деталях сварочного процесса и выстроить подходящие настройки.

Заключение

Подведем итоги. В статье собран опыт практикующих специалистов, которые неоднократно сталкивались с самостоятельной настройкой полуавтоматического аппарата и осуществлением сварочных работ.

Учитывайте, что не бывает комплекса установок, единственно подходящего для всех видов сварочных работ.

При настройке берите в расчет тип и толщину металла, диаметр и тип посадочной проволоки,положение аппарата в пространстве, тип газа и другие факторы, способные влиять на результат.

Не нужно слепо следовать схемам настроения, представленным в интернете либо в пособиях. Они дают лишь примерные рекомендованные значения напряжения и силы тока.

На деле их применение редко оказывается возможным. Каждый аппарат необходимо настраивать отдельно. Особенно важно следить за настройками при сварке тонкого или толстого металла, и корректировать их.

Рекомендации по использованию сварочного оборудования

Подготовка к работе

Перед началом работы необходимо правильно оборудовать место, где будут производиться сварочные работы (сварочный пост). Уберите посторонние предметы, особенно легковоспламеняемые. Проверьте, чтобы на посту был огнетушитель. Свариваемые детали и сварочный аппарат разместите на устойчивой поверхности. Участок должен хорошо проветриваться, на него не должны попадать атмосферные осадки, вода, пыль. Убедитесь, что вам достаточно пространства для проведения сварочных работ.

Средства защиты

Внимательно отнеситесь к выбору средств защиты перед началом работы со сварочным аппаратом.

Необходимым элементом защитной экипировки является маска сварщика. Она предназначена для того, чтобы защищать органы зрения от поражения сварочной дугой. Существует множество разновидностей сварочных масок. Они могут различаться по форме, быть с автозатемнением и без, с креплением на голове и для удерживания в руках. Главное — маска должна быть легкой и удобной. Комфортнее производить сварочные работы в маске, крепящейся на голове, т.к. обе руки будут свободны. У подобных масок имеется регулировка под размер и форму головы. Большой популярностью пользуются маски с автоматически затемняющимся светофильтром. В этой маске, непосредственно перед началом зажигания дуги вы видите точку начала сварочного шва. При зажигании дуги фильтр автоматически затемняется. После затухания дуги светофильтр маски становится прозрачным, что позволяет посмотреть на сварочный шов и детали, оценить состояние электрода и горелки и снова начать процесс сварки, не снимая маску. Также такие маски удобны для выполнения зачистки свариваемых поверхностей, так как светофильтр в режиме зачистки не затемняется, видимость сохраняется, а очищаемые частицы не попадают в лицо. Маски с автоматическим затемнением имеют регулировки по скорости затемнения, степени затемнения, времени выключения фильтра. Автоматические светофильтры имеют встроенные элементы питания (батарейки), которые имеют свой ресурс. Существуют светофильтры со сменными элементами питания и несменными. При выборе маски обратите на это внимание. Со сменными элементами питания маска стоит немного дороже, но впоследствии, вам нужно будет менять только элементы питания, а не весь светофильтр, который стоит от 50% , а иногда и выше стоимости всей маски.

Следующий элемент защиты – специальная одежда сварщика. Для защиты рук обычно используются краги, которые изготавливают из плотной кожи. Они защищают от поражения электрическим током, ожогов и брызг расплавленного металла. Одежда и обувь сварщика также должны быть выполнены из плотного материала, способного выдерживать попадание брызг расплавленного металла. Обувь подбирайте на толстой подошве, не пропускающей влагу и электричество.

Сварочный инвертор

Проверьте сварочный инвертор на предмет повреждений, он должен быть исправен и правильно заземлен. Такие же требования предъявляются к проводам, разъемам и держателям. Все они должны быть хорошо закреплены, иметь надежные контакты. Характеристики и настройки аппарата должны соответствовать подключаемой сети питания – это обеспечит хорошее качество сварочных швов и надежную работу инвертора. Вырабатываемый сварочный ток должен соответствовать требованиям по характеристикам, параметрам сварки (ММА, MIG, TIG) необходимым для сварки металлов разной толщины, состава сплава, пространственного положения заготовки. В таблице ниже приведены ориентировочные данные настроек сварочных инверторов.

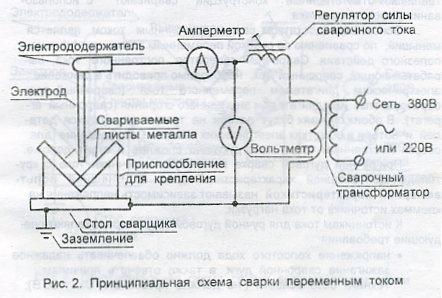

Сварочные материалы

Сварочные материалы: электроды, проволока, присадочные прутки (ММА, MIG/MAG) должны быть по составу близки к свариваемым деталям. Их диаметры и скорость подачи — соответствовать толщине заготовки и настройкам сварочного аппарата. В противном случае вы получите недостаточно проваренное соединение, которое лопнет по нагрузкой или можете прожечь свариваемый металл. Поверхность вокруг сварочного шва, а также электроды, сварочная проволока и присадочные прутки не должны иметь следов ржавчины, краски, масляных пятен и других загрязнений. При сварке плавящимися покрытыми электродами и порошковой проволокой необходимо убедиться, что они не влажные. В противном случае сварочный шов не получится. Также необходимо учитывать полярность при подключении клемм, держателей электродов и горелок. Существует прямая и обратная полярность подключения. Прямая полярность, когда клемма массы подключена к разъему инвертора «+», а горелка (держатель) к клемме «-». Обратная полярность наоборот, горелка (держатель) электрода к «+», а масса к «-» аппарата. Чаще используется сварка на обратной полярности за исключением сварки порошковой проволокой без защитного газа и некоторых видов покрытых плавящихся электродов. Обычно эту информацию указывают на упаковке электродов или проволоки.

При сварке TIG сплавы стали, меди, бронзы, титана варят на прямой полярности (горелка подключается к «-», провод массы к «+»). Сплавы из алюминия, магния и латуни варят на переменном токе. Обратная полярность используется редко (горелка к «+», масса к «-»), как правило, для сварки очень тонких сплавов алюминия и магния.

Сварка

MIG: установка правильных параметров

Основные советы для начала работы со сваркой MIG, включая информацию о новом оборудовании и настройках.

Оптимальная производительность с вашим сварочным аппаратом MIG

Если вы не зарабатываете сваркой на жизнь, часто бывает трудно определить, настроен ли ваш сварочный аппарат MIG для оптимальной работы. Если вы задаетесь вопросами, например: «Правильно ли я использую напряжение?» или «у меня слишком много или слишком мало провода?» Тогда эта статья для вас! Мы коснемся основ правильной настройки сварочного аппарата, а затем посмотрим, что вам говорит сварной шов.

Оборудование

Хорошее оборудование облегчает сварку MIG, в то время как плохое оборудование может дорого обойтись и снизить качество сварки. Сварочные аппараты MIG, такие как Millermatic® 211 и Millermatic 141, идеально подходят для случайного сварщика. Если вам нужен аппарат с несколькими сварочными функциями, мы рекомендуем многопроцессорные сварочные аппараты, такие как Multimatic® 215 и Multimatic 220 AC / DC.

Некоторые сварочные аппараты включают усовершенствованные технологии, такие как технология Auto-Set ™, которая автоматически устанавливает оптимальные параметры в зависимости от толщины материала и диаметра проволоки.Это позволяет сосредоточиться на правильной технике.

Чтобы определить, какой сварочный аппарат лучше всего соответствует вашим потребностям, посмотрите, какой сварочный аппарат подходит для вашего дома или магазина, или загрузите это руководство.

Получение максимальной отдачи от машины

Независимо от выбора машины прочтите руководство пользователя. Он содержит важную информацию о правильной эксплуатации и правилах безопасности. Большинство компаний предлагают свои руководства в Интернете.

Следующие основные рекомендации относятся к сварке стали методом MIG сплошной проволокой.Совместная конструкция, положение и другие факторы влияют на результаты и настройки. Когда будут достигнуты хорошие результаты, запишите параметры.

1. Толщина материала определяет силу тока . Ориентировочно для каждого 0,001 дюйма толщины материала требуется выходной ток 1 ампер: 0,125 дюйма = 125 ампер.

2. Выберите правильный размер провода в соответствии с силой тока . Поскольку вы не хотите менять проволоку, выберите одну из наиболее часто используемых толщин.

- 30-130 ампер:.023 дюйма

- 40-145 ампер: 0,030 дюйма

- 50-180 ампер: 0,035 дюйма

- 75-250 ампер: 0,045 дюйма

3. Установить напряжение . Напряжение определяет высоту и ширину борта. Если нет таблицы, руководства или технических характеристик для установки правильного напряжения, вы можете попробовать следующее: пока один человек сваривает металлолом, помощник снижает напряжение до тех пор, пока дуга не начнет врезаться в заготовку. Затем снова начните сварку и попросите помощника увеличить напряжение до тех пор, пока дуга не станет нестабильной и неровной.Напряжение посередине между этими двумя точками является хорошей отправной точкой.

Существует зависимость между напряжением дуги и длиной дуги. Короткая дуга снижает напряжение и образует узкую вязкую полоску. Более длинная дуга (большее напряжение) дает более плоский и широкий валик. Слишком большая длина дуги приводит к получению очень плоского валика и возможности подрезания.

4. Установите скорость подачи проволоки . Скорость подачи проволоки контролирует силу тока, а также степень проплавления сварного шва. Слишком высокая скорость может привести к прогоранию.Если руководство или лист технических характеристик сварного шва недоступен, используйте множители в следующей таблице, чтобы найти хорошую отправную точку для скорости подачи проволоки. Например, для проволоки 0,030 дюйма умножьте ее на 2 дюйма на ампер, чтобы найти скорость подачи проволоки в дюймах в минуту (ipm).

Для проволоки размером | Умножить на | Пр.с использованием 1/8 дюйма (125 ампер) |

.023 дюйма | 3,5 дюйма на усилитель | 3,5 x 125 = 437,5 изобр. / Мин |

0,030 дюйма | 2 дюйма на усилитель | 2 x 125 = 250 изображений в минуту |

.035 дюймов | 1,6 дюйма на усилитель | 1,6 x 125 = 200 изображений в минуту |

0,045 дюйма | 1 дюйм на усилитель | 1 x 125 = 125 изображений в минуту |

Осмотр бус

Один из способов проверить параметры — это проверить сварной шов.Его внешний вид указывает на то, что нужно настроить.

Хороший сварной шов: Обратите внимание на хорошее проникновение в основной материал, плоский профиль валика, соответствующую ширину валика и хорошее соединение на носках сварного шва (края, где металл сварного шва встречается с основным металлом).

Слишком высокое напряжение: Слишком высокое напряжение характеризуется плохим контролем дуги, непостоянным проваром и турбулентной сварочной ванной, которая не может постоянно проникать в основной материал.

Слишком низкое напряжение: Слишком низкое напряжение приводит к плохому зажиганию дуги, плохому контролю и проплавлению дуги.Это также приводит к чрезмерному разбрызгиванию, выпуклому профилю валика и плохому закреплению на носках сварного шва.

Слишком высокая скорость перемещения: Узкий выпуклый валик с недостаточным закреплением на носках сварного шва, недостаточный проплав и непоследовательный валик сварного шва вызваны слишком быстрым движением.

Слишком низкая скорость хода: Слишком медленное движение приводит к слишком большому нагреву сварного шва, что приводит к чрезмерно широкому сварному шву и плохому проплавлению.На более тонком материале это также может вызвать прожог.

Слишком высокая скорость подачи проволоки / сила тока: Установка слишком высокой скорости подачи проволоки или силы тока (в зависимости от типа используемого аппарата) может вызвать плохое зажигание дуги и привести к слишком широкому сварному шву и прожогу , чрезмерное разбрызгивание и плохое проникновение.

Слишком низкая скорость подачи проволоки / сила тока: Узкий, часто выпуклый валик с плохой закрепкой на носках сварного шва указывает на недостаточную силу тока.

Нет защитного газа: Отсутствие или недостаточное количество защитного газа легко определить по пористости и точечным отверстиям на поверхности и внутри сварного шва.

Как настроить сварочный аппарат MIG — Настройки сварочного аппарата, газы и электроды

Как настроить сварочный аппарат MIG для сварки

Перед настройкой аппарата вам необходимо подготовиться и изучить несколько вещей, прежде чем нажимать спусковой крючок для зажигания дуги. Большая часть качества сварки зависит от настроек сварочного аппарата MIG или настройки машины и надлежащей подготовки.Перед настройкой станка вам необходимо получить ответы на следующие вопросы:

- Какой металл я буду сваривать?

- Какую толщину металла я буду сваривать?

- Как подготовить стык?

- Есть ли у меня подходящий газ и электрод / присадочная проволока?

- Как устроен сварщик?

- Где я могу найти таблицу настроек сварочного аппарата MIG или к кому обратиться за советом!

Какой металл я буду сваривать?

Тип металла, который будет свариваться, имеет большое влияние на настройку машины, электроды и газы, которые будут использоваться.Разные металлы имеют разную температуру плавления и по-разному удерживают это тепло. При настройке сварочного аппарата MIG вам необходимо точно знать, какой металл вы собираетесь сваривать. Не существует единой настройки, подходящей для каждого типа металла. Тремя наиболее часто свариваемыми MIG металлами являются:

- Углеродистая сталь / обычно обозначается как A 36 класса

- Нержавеющая сталь / сплавы на основе никеля

- Алюминий / Цветные металлы

Сварка мягкой стали, выполненная электродом ER70S-6 и C25 газ.

Какую толщину металла я буду сваривать?

Толщина металла оказывает большое влияние на настройки станка. Когда дело доходит до других процессов, таких как сварка Stick или TIG, вы можете использовать почти одинаковые настройки для металла различной толщины. Например, вы можете сваривать ¼ толстой пластины с той же настройкой, которая используется для сварки пластины толщиной 1 дюйм и т. Д.

Полудюймовая пластина для сварки MIG с переносом струи. ! Параметры нагрева сильно различаются в зависимости от толщины металла.Самая большая опасность с точки зрения качества сварки исходит от использования слишком низкой настройки нагрева. Например; в строительстве атомных электростанций сварка МИГ практически запрещена. Это произошло потому, что в прошлом было много сварщиков, которые не использовали достаточно тепла и в конечном итоге сваривали стыки, которые вообще не проникали. Сварка выглядит нормально, но несколько ударов молотком — и соединение разваливается. Даже правильная точечная сварка будет намного прочнее! Слишком холодная сварка MIG приведет к образованию сварного шва, но это только на поверхности стыка.Холодный сварной шов не менее полезен, чем заклеивание стыка каналом.

Как подготовить сустав?

Установка машины работает правильно только в том случае, если у вас есть правильно установленное соединение. В идеале вы должны удалить всю ржавчину, краску, масла, грязь и прокатную окалину с зоны сварки. Это делается по трем причинам:

- Во-первых, чистый шов дает чистый сварной шов.

- Во-вторых, настройки машины будут различаться для грязных стыков и чистых.

- Наконец, грязный сустав начнет брызгать и плевать увеличивает шансы получить ожоги или начать возгорание.

Чистое сварное соединение

Есть ли у меня подходящий газ и электрод / присадочная проволока?

Важной частью настройки машины является выбор правильного газа и присадочной проволоки / электрода. Это область, которая варьируется в зависимости от всех вышеперечисленных факторов и многих других. Три наиболее часто используемых варианта или комбинации газа / электрода:

- Углеродистая сталь — Электрод ER70s с газом C25 (75% аргона и 25% двуокиси углерода)