| Толщина | Сорт | Размер, мм | Количество листов в пачке | Производитель | Цена за лист | |

| До пачки | От пачки | |||||

| — | — | 1220х2620 | 150 | КДП Новая Вятка | 225.00 | 225. 00 00 |

| — | — | 2050х2440 | 150 | КДП Новая Вятка | 327.00 | 327.00 |

| — | — | 1830х2440 | 90 | КДП Новая Вятка | 454. 00 00 | 454.00 |

| — | — | 1220×2745 | 150 | КДП Новая Вятка | 168.00 | 162. 00 00 |

| — | — | 2050х2440 | 65 | КДП Новая Вятка | 735.00 | 735.00 |

| — | — | 1830х2440 | 75 | КДП Новая Вятка | 564. 00 00 | 564.00 |

| — | — | 1220×2620 | 75 | КДП Новая Вятка | 395.00 | 395. 00 00 |

| — | — | 1830×2440 | 65 | КДП Новая Вятка | 659.00 | 659.00 |

| — | — | 1830×2440 | 75 | КДП Новая Вятка | 595. 00 00 | 595.00 |

| — | — | 2050х2440 | 150 | КДП Новая Вятка | 230.00 | 230. 00 00 |

| — | — | 1220х2440 | 150 | КДП Новая Вятка | 133.00 | 133.00 |

| — | — | 1830×2440 | 110 | КДП Новая Вятка | 379. 00 00 | 379.00 |

| — | — | 1220×2140 | 150 | КДП Новая Вятка | 119.00 | 119. 00 00 |

| — | — | 2050х2440 | 75 | КДП Новая Вятка | 664.00 | 664.00 |

| — | — | 2050х2440 | 75 | КДП Новая Вятка | 628. 00 00 | 628.00 |

| — | — | — | — | КДП Новая Вятка | 126.00 | 126. 00 00 |

| — | — | 1830х2440 | 150 | КДП Новая Вятка | 222.00 | 214.00 |

| — | — | 1830х2440 | 150 | КДП Новая Вятка | 320. 00 00 | 320.00 |

| — | — | 2050х2440 | 110 | КДП Новая Вятка | 423.00 | 423. 00 00 |

| — | — | 1220х2620 | 90 | КДП Новая Вятка | 317.00 | 317.00 |

| — | — | 2050×2440 | — | КДП Новая Вятка | 357. 00 00 | 357.00 |

| — | — | 2050х2440 | 90 | КДП Новая Вятка | 506.00 | 506. 00 00 |

| — | — | 1830х2440 | 150 | КДП Новая Вятка | 293.00 | 293.00 |

| — | — | 1220×2620 | 150 | КДП Новая Вятка | 0. 00 00 | 0.00 |

| — | — | 2050х2440 | 150 | КДП Новая Вятка | 0.00 | 0. 00 00 |

| — | — | 1220х2440 | 150 | КДП Новая Вятка | 0.00 | 0.00 |

| — | — | 1220х2440 | 150 | КДП Новая Вятка | 0. 00 00 | 0.00 |

| — | — | 1120х2745 | 150 | КДП Новая Вятка | 0.00 | 0. 00 00 |

| — | — | 1120х2745 | 150 | КДП Новая Вятка | 0.00 | 0.00 |

цена за лист, расшифровка, применение

Современная промышленность предлагает на выбор большое количество модификаций изделий из древесных отходов и специально выделанной щепы. Одной из разновидностей такой продукции являются ДВП – плиты из размельченных до мельчайших волокон частей древесины, обработанных методом прессования при высоких температурах.

Одной из разновидностей такой продукции являются ДВП – плиты из размельченных до мельчайших волокон частей древесины, обработанных методом прессования при высоких температурах.

Что такое ДВП

Расшифровка аббревиатуры ДВП полностью передает все особенности формы и внутреннего устройства этого строительного материала. Древесноволокнистые плиты – это конструктивный элемент в виде прямоугольной панели, выполненной из спрессованного древесного волокна. Специфика их производства предполагает применение мощных многоэтажных прессов, сжимающих измельченные элементы древесины, пропитанные различными смолами и парафинами для получения необходимых эксплуатационных свойств.

Существует две технологии производства ДВП:

- Сухая. Древесноволокнистые частицы тщательно высушиваются на воздухе примерно до 5-7% и подаются под пресс, который имеет температуру выше 200° С;

- Мокрая. Все то же самое, только формирование ковра производится в воде. Прессование также горячее, влажность полотен может достигать 70%.

Сухой способ появился в результате научных исследований, направленных на уменьшение времени обработки единицы поверхности под прессом.

Дело в том, что пресс – самое дорогостоящее оборудование, применяемое при изготовлении ДВП, его стоимость может доходить до 20% от общих затрат. Поэтому увеличение его производительности напрямую связано с повышением эффективности производства.

Однако, как это часто бывает, явные плюсы этого нововведения оборачиваются серьезными минусами, с которыми необходимо считаться. При сухой обработке образуется большое количество мелкодисперсной пыли, которая может нанести серьезный вред здоровью людей и создает опасность возгорания. Зато лист ДВП, изготовленный сухим способом, стоит дешевле, хотя и выпускается по ТУ (технические условия, если требуется расшифровка этого термина). ГОСТ же существует лишь на древесноволокнистые плиты «мокрого» производства.

Размеры

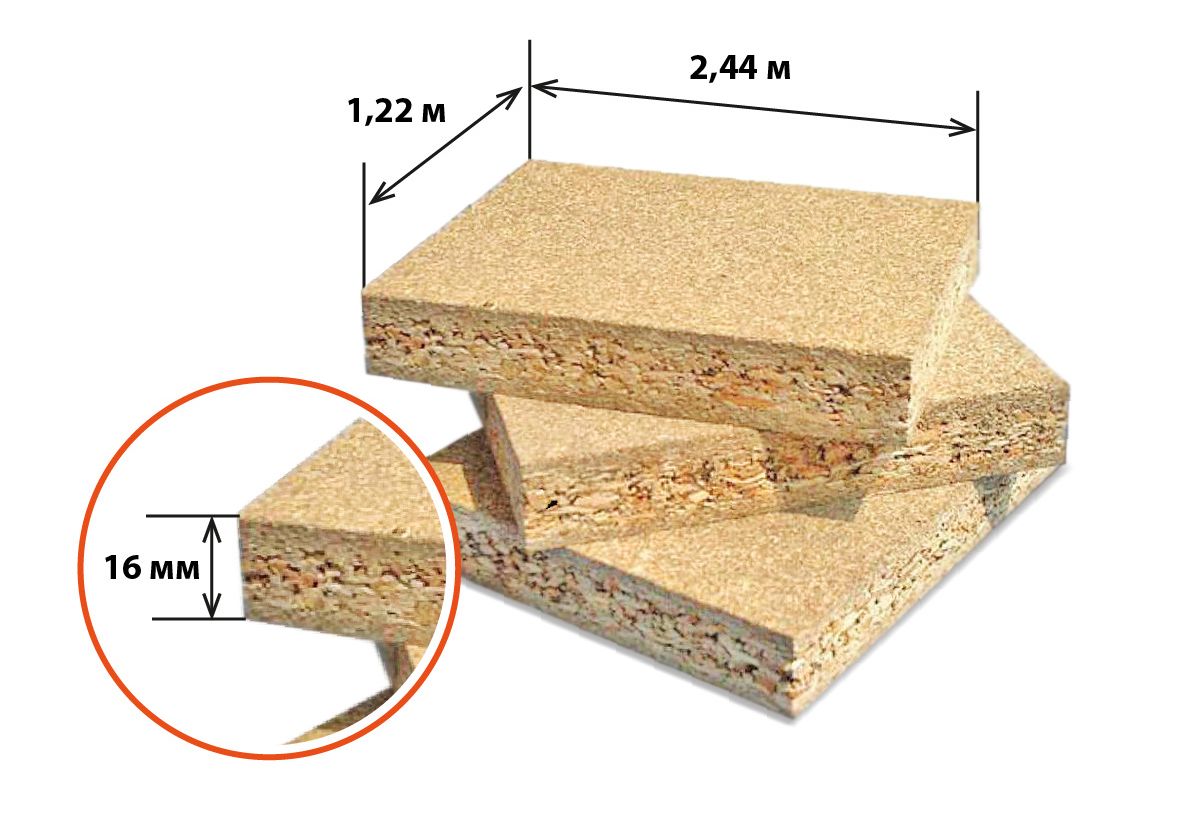

Все основные параметры серийно выпускаемых плит ДВП описаны в ГОСТ 4598-86. Среди прочих условий там указаны ограничения на горизонтальные размеры листа и его толщину:

Среди прочих условий там указаны ограничения на горизонтальные размеры листа и его толщину:

- Длина. Номинальные значения о 1 220 до 3 660 мм, максимально возможное значение – 6 100 мм;

- Ширина. Номинал 610 – 2 140 мм, максимум – 2 140 мм;

- Толщина 2,5 – 16 мм.

Там же прописаны все допуски, т.е. указано, на сколько миллиметров допускается отклонение от стандартного размера. В зависимости от типа ДВП допуски по длине и ширине составляют от 3 до 5 мм, по ширине – не более 1 мм для всех плит типа М (мягкие) и 0,3 мм для типа Т (твердые). Расшифровка обозначений типов ДВП в зависимости от их прочности также приведена в этом ГОСТ.

В продаже чаще всего встречаются листы шириной 1220 или 1700 мм. Длина их может изменяться от 1240 до 2750 мм.

Цена

Цена листа ДВП также зависит от его типа, размера, степени обработки поверхности и способа производства. Сказать точно, сколько стоит древесноволокнистая плита, практически невозможно, разброс цен достаточно велик. Можно попробовать дать некоторые оценки:

Можно попробовать дать некоторые оценки:

В целом, можно сказать, что доступная цена и хорошие эксплуатационные качества обусловили применение этого материала в самых разных областях: от производства мебели до облицовки внутренних поверхностей и выравнивания напольных или подкровельных покрытий.

Немного подробнее об использовании ДВП

Древесноволокнистые плиты – отличный материал для тех случаев, когда требуется тем или иным способом быстро и недорого закрыть или выровнять большую площадь. Например:

- Облицовка. Твердая и ровная поверхность ДВП отлично смотрится на стенах, например, хозяйственных построек или общественных помещений;

- Выравнивание полов. После изготовления стяжки или обработки поверхности самовыравнивающейся жидкостью можно положить столько слоев ДВП, сколько нужно для получения твердого горизонтального основания, а затем установить финишное покрытие;

Способы применения ДВП - Звукоизоляция. Плиты средней и большой толщины – хороший звуко- и теплоизоляционный материал.

Иногда их используют для образования воздушной прослойки в целях удаления конденсата в зимний период;

Иногда их используют для образования воздушной прослойки в целях удаления конденсата в зимний период; - Изготовление элементов мебели. Низкая цена листов ДВП позволяет успешно применять их в качестве декоративных элементов или стенок, не испытывающих сколько-нибудь серьезных нагрузок;

- Производство тары и упаковки. Древесноволокнистые плиты, выполненные по ГОСТ «мокрым» способом используются для упаковки различного промышленного оборудования или в качестве тары для перевозки инструментов, бытовых приборов или спортивного инвентаря.

Родственные материалы

Выбирая материал для строительных или облицовочных работ, вы можете встретиться с целым рядом синтетических изделий в виде плит, имеющих различные сокращенные названия: ДСП, ДВП, ОСБ, МДФ. В этих аббревиатурах не мудрено и запутаться, поэтому здесь мы вкратце охарактеризуем основные отличия обсуждаемых нами листов ДВП от других похожих по названию изделий.

Различные виды древесно-волокнистых плит

Скажем сразу, что все эти материалы имеют несколько общих характеристик:

- Все они, так или иначе, призваны заменить цельную древесину;

- При их производстве используются измельченные отходы деревообработки;

- Выпускаются в виде плит довольно значительных размеров и идеальной геометрической формы, так что с их помощью можно быстро закрыть большие площади рабочей поверхности.

Однако в силу наличия определенной разницы в технологии производства данные материалы имеют разные свойства и, следовательно, различные сферы применения.

- ОСБ – особый вид строительного материала, довольно подробно рассмотренный нами в нескольких предыдущих статьях, поэтому его мы обсуждать не будем;

- ДСП – плиты из древесных стружек. Технология производства схожа с изготовлением ДВП – стружка вместе со связующим заполнителем подвергается горячему прессованию и затем формуется. При этом получаются довольно толстые и прочные плиты, которые используются при облицовке или производстве фасадов недорогой мебели;

- МДФ – это немного улучшенная модификация «сухого» способа изготовления ДВП. Основное отличие заключается в том, что склеивание волокон в процессе прессования происходит за счет натуральных компонентов, в частности, продукта, выделяющегося при нагреве древесины – лигнина. Поэтому МДФ является гораздо более экологически чистым материалом, чем все остальные перечисленные здесь изделия.

Название МДФ произошло от английского MediumDensityFiberboard, хотя известна и более вольная расшифровка – «модифицированная древесная фанера».

МДФ – это гораздо более прочный материал, чем ДВП или ДСП, он лучше удерживает фурнитуру и может подвергаться значительным нагрузкам. Поэтому в настоящее время он практически вытеснил своих конкурентов при производстве мебельных фасадов. Плиты ДВП в мебельной промышленности используются обычно для устройства задних стенок, внутренних полок, дна для мебельных ящиков и других элементов, которые не предназначены для удержания сколько-нибудь значительного веса.

Размеры ДВП, габариты листов, ее плотность и марки плит

Обновлено: 05 марта 2021

232515

ДВП или древесноволокнистая плита имеет вид плоского листа определённого размера, произведённого методом прессования из древесных волокон, которые являются отходами пилорамного производства. ДВП получили широкое применение в мебельной промышленности и строительстве.

ДВП получили широкое применение в мебельной промышленности и строительстве.

Их могут использовать для покрытия пола, отделки стен, обшивки деревянных конструкций и обивки мебели. Существую стандартные размеры ДВП, которые представлены в широком диапазоне.

Разновидности ДВП

Согласно способам производства и дальнейшего использования плиты ДВП классифицируют на следующие виды:

- мягкие;

- полутвердые;

- сверхтвердые;

- облагороженные.

ДВП мягкие отличаются высокой пористостью, однако, имеют слабую прочность, поэтому не используются как основной материал. Они нашли своё применение в строительстве при монтаже звуко- и теплоизоляционных систем.

ДВП полутвердые, по сравнению с мягкими, обладают значительно большей плотностью и твёрдостью и способны выдерживать внушительные нагрузки. Их широко применяют при изготовлении мебельных конструкций: задних стенок, полочек и выдвижных ящиков.

ДВП сверхтвердые отличаются высоким качеством исполнения и обладают повышенной плотностью. К их несомненным достоинствам относят легкость обработки и простоту монтажа. В основном, их приобретают для изготовления арок, дверей, перегородок и различных видов тары. Кроме этого, их можно использовать как напольное покрытие.

ДВП облагороженные характеризуется тщательно обработанной поверхностью, на которую наносится краситель, после чего ДВП кэшируется. Для придания особых декоративных свойств на поверхность может быть нанесён рисунок. Особой популярностью пользуется имитация под древесину. Главным достоинством является прекрасный внешний вид, а из недостатков следует отметить достаточно высокую стоимость и невозможность применения для некоторых целей.

В отдельную группу выделяют ЛДВП или ламинированные ДВП. Они представляют собой листы ДВП с нанесённым составом из синтетических смол, которые повышают влагостойкость и прочность материала.

Читайте также:

Габаритные размеры листа ДВП

Благодаря уникальным защитным и термоизоляционным характеристикам, ДВП с успехом применяют при возведении и ремонте различных деревянных конструкций и для производства деревянных изделий.

Параметры толщины плиты ДВП

Как правило, толщина ДВП колеблется от 2,5 до 5,5 мм, что считается довольно тонким материалом.

Плиты малой и средней плотности выпускают следующей толщины: 8, 12, 16 и 25 мм.

Полутвёрдые плиты выпускают толщиной 6, 8 и 12 мм.

Плиты твёрдых и сверхтвёрдых сортов имеют толщину 2.5, 3.2, 4.5 и 6 мм.

При правильном подборе ДВП значительно облегчается проведение строительно-облицовочных работ, что кроме этого, даёт значительную экономию финансовых средств.

Длинна и ширина плит ДВП

Листы ДВП при всей своей тонкости отличаются внушительной площадью. Их длина может составлять от 1220 до 3000 мм., а ширина — от 1220 до 1700 мм.

Максимальный существующий размер ДВП, представленных в продаже, может составлять — 6100х2140 мм. , что скорее применимо для промышленных предприятий, а не для домашних целей.

, что скорее применимо для промышленных предприятий, а не для домашних целей.

Плотность ДВП

Плотность полутвердых плит ДВП составляет не менее 850 кг/м3.

А плотность сверхтвердых ДВП плит — не менее 950 кг/м3.

Плотность мягких плит ДВП — не более 350 кг/м3.

Показатели теплопроводности ДВП различных видов находятся в пределах 0,046- 0,093 Вт/мК.

Разновидности марок твердых ДВП

Твердые ДВП плиты выпускаются определённых марок:

- Т – твердые с необработанным лицевым слоем;

- Т-П – твердые с окрашенным наружным слоем;

- Т-С — твердые с облицовкой из древесной тонкодисперсной массы;

- Т-СП — твердые с облицовкой из древесной тонкодисперсной массы и окрашенным наружным слоем;

- СТ – плиты сверхтвердые с необработанной наружным слоем;

- СТ-С – плиты сверхтвёрдые с облицовкой из древесной тонкодисперсной массы.

Согласно физико-механическим характеристикам ДВП плиты марок ТП, Т-СП. ТС и Т классифицируют на группы: А и Б.

ТС и Т классифицируют на группы: А и Б.

Согласно качественным показателям обработки поверхности ДВП плиты данных марок классифицируют на I и II сорта.

Разновидности марок мягких ДВП

Мягкие плиты ДВП согласно параметрам плотности представлены следующими марками:

Видео: Что собой представляет ДВП

Видео: Как резать ДВП

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Стандартные размеры листа ДВП — Полезные советы

Древесноволокнистые плиты (ДВП) считаются крайне популярным и востребованным строительным материалом, который имеет весьма обширную сферу применения. Однако, при выборе ДВП необходимо в обязательном порядке учитывать размеры листа и их основные характеристики.

Какую роль играет толщина ДВП

Существует несколько разновидностей ДВП, каждая из которых имеет некоторые особенности и используется для выполнения определенных задач. При выборе листового изделия, необходимо в обязательном порядке учитывать толщину листа, поскольку именно данный параметр определяет, для каких целей может быть использован лист ДВП:

При выборе листового изделия, необходимо в обязательном порядке учитывать толщину листа, поскольку именно данный параметр определяет, для каких целей может быть использован лист ДВП:

- Листы толщиной в 8 мм применяют в основном для создания легких перегородок для мебели;

- Листы оргалита толщиной от 16 до 20 мм принято использовать для черновой обработки пола, создания перегородок в жилых строениях и для некоторых элементов корпусной мебели;

- ДВП с толщиной листа в 22 мм используется для покрытия пола, на который будут действовать довольно значительные нагрузки, а также для создания столешниц;

- Панели толщиной от 25 мм до 38 мм используют для создания конструкций с повышенной прочностью. Главным условием использования листов данного формата являются довольно значимые нагрузки, которым будет подвергнута конструкция.

Габариты листов ДВП

ДВП листы (также называемые оргалитом) считают производным от ДСП, но обладающим более высокими качественными показателями. В зависимости от особенностей изготовления и назначения материала, выделяют несколько разновидностей ДВП: мягкий материал, полутвердые плиты, твердые и сверхтвердые листы.

В зависимости от особенностей изготовления и назначения материала, выделяют несколько разновидностей ДВП: мягкий материал, полутвердые плиты, твердые и сверхтвердые листы.

Касательно габаритов материала, а именно длины и ширины листов, необходимо ориентироваться на положения, прописанные в ГОСТ 10632-2007. Тут указаны допустимые размеры ДВП в зависимости от классификации материала:

- Мягкий оргалит может иметь длину в пределах 1220-3000 мм, и при этом его ширина будет равняться 1200-1700мм.

- Остальные сорта ДВП будут иметь следующие размерные показатели — длина в пределах 2140-3660 мм, а ширина – 1220-2140 мм.

В интернет-магазине «Строй плюс» Екатеринбург каждый клиент получает уникальную возможность приобрести ДВП любого формата по оптимально низким ценам. Мы напрямую сотрудничаем с производителями, и потому вы можете быть уверены в высочайшем качестве продукции.

Если у вас возникли какие-либо вопросы, вы всегда можете получить информационную консультацию у наших менеджеров. Достаточно позвонить нам по контактным телефонам или написать обращение на электронную почту, и наши специалисты с радостью помогут вам разрешить возникшие трудности.

Достаточно позвонить нам по контактным телефонам или написать обращение на электронную почту, и наши специалисты с радостью помогут вам разрешить возникшие трудности.

Размеры листа ДВП, толщина и цены, области применения

Оргалит (или ДВП) – отличный материал для радикального выравнивания любых поверхностей в помещениях, а также более дешевая альтернатива дереву в мебельном производстве.

Плюсы и минусы:

- Панели обходятся дешевле натуральной древесины.

- Большие размеры и толщина листа ДВП всего в несколько миллиметров обеспечивают ему отличные упругие свойства и гибкость.

- Незначительный вес упрощает обработку ДВП и монтажные работы с ними.

К недостаткам стоит отнести узкую «специализацию» листов разных видов – универсальным этот материал никак не назовешь.

Методы производства ДВП

Существует два способа изготовления, благодаря которым получают плиты с разными свойствами:

1. Мокрый – традиционный метод. Используется для производства ДВП односторонней гладкости.

Используется для производства ДВП односторонней гладкости.

2. Сухой – более современный способ, который позволяет делать плиты одинаково гладкие с обеих сторон (тип Б) или односторонние (тип А). Такие листы обладают неплохой влагостойкостью и более высокими эксплуатационными свойствами за счет комбинирования вводимых добавок. По толщине панели изготавливают в диапазоне 5-12 мм, ширина варьируется в пределах 1000-1830, длина – от 1200 до 5500.

Минимальные размеры листа как по ширине, так и по длине – 1 220 мм, максимальные – 1 700 и 3 000 соответственно. Такой огромный выбор древесноволокнистых плит позволяет находить подходящие по размеру листы для любых комнат и изделий. Обычно толщина составляет от 2,5 до 7 мм, но встречаются экземпляры размерами 2-4 см.

Панели могут иметь различное применение в зависимости от их плотности:

1. Мягкие (100-350 кг/м3) используются в качестве термоизолирующего выравнивающего материала и вполне могут заменить гипсокартон.

Такие листы производятся из хвойной древесины и носят название софтборд. Их толщина обычно составляет от 8 до 16 мм, длина может быть любой в установленных по ГОСТу пределах, а вот размеры по ширине – только 1 200 или 1 700. Отличительная особенность таких панелей – экологическая безопасность, так как они изготавливаются без применения синтетических смол.

2. Полутвердые листы (400-800 кг/м3).

Чаще можно встретить на задних стенках недорогой корпусной мебели, реже используются в качестве подложки под напольное покрытие, толщина – от 6 до 12 мм.

3. Твердые и сверхтвердые (850-1100 кг/м3) древесноволокнистые панели имеют самую маленькую толщину – до 6 мм.

Выпускаются в самых разных типоразмерах вплоть до максимальных 2140х3660. Они идут на обшивку стен, для изготовления мебели, щитовых дверей и используются для выравнивания полов. Правда, во втором случае следует выбирать влагостойкие виды.

Весь ассортимент ДВП можно отыскать на рынке и купить в так называемом облагороженном варианте – окрашенные или покрытые ламинирующей пленкой.

Стоимость

Если речь идет не о продукции знаменитой европейской марки, стоимость которой на половину состоит из громкого имени и транспортных расходов, то цена за лист зависит от размеров и толщины плит. Более прочные и, соответственно, мощные панели состоят минимум из пяти слоев прессованной древесины, вырастает и их цена.

Другие параметры, влияющие на стоимость:

- Сортность. Различают 2 сорта древесноволокнистых плит: I – практически не имеет внешних повреждений поверхности; II допускает наличие вмятин, сколов и небольших царапин на облицованной стороне.

- Разновидность, к которой относится листовой материал.

- Наличие декоративного или защитного покрытия.

- Уменьшенное выделение формальдегида – подразумевает серьезное усовершенствование технологии производства и значительно увеличивает конечную стоимость ДВП.

Сориентироваться, сколько стоит ДВП, поможет таблица (цены приведены в формате руб/м2, независимо от размеров листа):

| Толщина листа ДВП, мм | Мягкие (М1, М2, М3) | Твердые (Т, Т-С, Т-П) |

| Без покрытия | ||

| 2,8-3,2 | 40 | 57-60 |

| 6 | 89 | 130-140 |

| 12 | 95 | — |

| 16 | 155 | — |

| Окрашенные | ||

| 2,8-3,2 | 85 | 90-95 |

| 6 | 107-115 | 120 |

| 12 | 136 | — |

| 16 | 160 | — |

| Ламинированные | ||

| 2,8-3,2 | 70 | 185-193 |

| 6 | 100-115 | 200-216 |

| 12 | 140 | — |

| 16 | 160-189 | — |

У каждого производителя – своя ценовая политика и технические возможности.

Многие предлагают купить некондиционные листы, которые не соответствуют установленным ГОСТ размерам или имеют поврежденные кромки. Такие дефекты не влияют на качество панелей, но позволяют сэкономить на приобретении материала.

Дата: 9 сентября 2015

ДВП

ДВП (Древесноволокнистая плита)

ДВП – это материал, созданный на основе прессованных волокон древесины. Производится в виде листов с размерами, например, 1220 х 2440 х 3 мм или 1700 х 2745 х 3,2 мм.

Виды ДВП

Выделяют следующие типы ДВП:

Сверхтвердые.

Из них производятся перегородки, двери и арки.

Из них производятся перегородки, двери и арки.Твердые. Чаще всего их поверхность облагораживается специальными пленками (меламиновыми или синтетическими). Эти покрытия могут имитировать различные текстуры, поэтому часто применяются для облицовки стен.

Полутвердые. Это задние стенки мебели, полок и ящиков.

Средней плотности. Из таких плит изготавливаются наличники, плинтуса, подоконники и пр.

Мягкие. Используются для тепло- и звукоизоляции при строительстве, либо в качестве подстилающего слоя под ламинат или паркет.

Соответственно, тип материала наравне с размером плиты определяет ее стоимость.

Достоинства древесноволокнистых плит

Потребители охотно приобретают ДВП не только благодаря достаточно низкой стоимости, но и высоко оценивая следующие характеристики:

Длительный срок эксплуатации.

Хорошие показатели звуко- и теплоизоляции.

Стойкость к перепадам температуры и влажности.

Незначительный вес.

Простота монтажа и обработки изделий из данного материала.

Низкая цена.

Легкость в уходе: достаточно протереть поверхность влажной ветошью без использования каких-либо дополнительных средств.

Простота декорирования: ДВП можно оштукатурить или покрасить без ущерба для качества.

ДВП от ведущих поставщиков в СТРОЙЛИТ32.РФ

Обратившись в СТРОЙЛИТ32.РФ, вы сможете приобрести листы ДВП нужных вам типоразмеров. Специалисты компании:

Проконсультируют вас по всем вопросам.

Организуют процесс доставки товара на объект и его разгрузки.

Проведут нужные расчеты.

При необходимости оформят возврат излишков.

Мы работаем только с надежными поставщиками, поэтому весь предлагаемый нами товар соответствует стандартам ГОСТ и отличается высоким качеством. Свяжитесь с нами по телефону или email и сделайте заявку – мы ответим вам в кратчайшие сроки.

Свяжитесь с нами по телефону или email и сделайте заявку – мы ответим вам в кратчайшие сроки.

Главное отличие, которое имеет лист ДВП перед остальными плитами – это малая толщина и высокая гибкость. Именно поэтому его широко применяют в строительстве (в качестве промежуточного слоя между полами/стенами и их лицевым покрытием) и в производстве мебели.

Закрыть

Стандартный размер листа ДВП в таблице, разновидности и цена

Плита древесноволокнистая – общее название листового материала, который широко используется в различных сферах. Строительство, ремонт (отделка поверхностей, утепление кровли), изготовление мебели и дверных полотен, стеллажей и полок – вот лишь небольшой перечень областей применения этого материала.

Для каждой разновидности ДВП есть свои отличия стандартных размеров листа и стоимости. Вот со всеми подобными нюансами мы и разберемся.

Знание габаритов и особенностей разных плит позволит не только оптимизировать расходы на ДВП путем снижения количества отходов при раскрое материала, но и подобрать лучший вариант продукции (по плотности, толщине, свойствам) применительно к условиям дальнейшей эксплуатации. Поэтому, прежде чем привести конкретные данные, автор считает полезным для читателя кое-что уточнить. Тогда станет понятнее, на какие именно размеры листа и цены следует ориентироваться при определении расходов на ту или иную работу.

Так как процесс изготовления каждой модификации ДВП отличается своей спецификой, то и ТУ на листы определяются различными ГОСТ. Специалистам они известны, а рядовому потребителю, чтобы получить максимум полезных сведений, вполне достаточно и двух: № 8904-1981 года (плиты, покрытые лакокрасочными составами) и № 4598-1986 года («мокрая» технология).

Разновидности листов ДВП, свойства и стандартные размеры

Плотность – в кг/м³.

Сверхтвердые

Плотность таких листов в пределах 950 – 1 100, и цена самая высокая по сравнению с другими ДВП. Потому они в частном секторе имеют ограниченное применение. В основном при самостоятельном изготовлении различных нагруженных конструкций (полок и тому подобное), дверных полотен, в качестве материала для шумо- и теплоизоляции. Отличный вариант при необходимости смонтировать «сухую» стяжку. Прочность в сочетании с дополнительным утеплением полов будет обеспечена.

Потому они в частном секторе имеют ограниченное применение. В основном при самостоятельном изготовлении различных нагруженных конструкций (полок и тому подобное), дверных полотен, в качестве материала для шумо- и теплоизоляции. Отличный вариант при необходимости смонтировать «сухую» стяжку. Прочность в сочетании с дополнительным утеплением полов будет обеспечена.

Твердые

В среднем плотность таких листов 850. Их нередко называют оргалитом. На бытовом уровне ДВП этой группы используются в производстве мебели, для обшивки поверхностей с последующим декоративным оформлением. Например, лакокрасочными составами, обоями. Они предпочтительнее ГКЛ, так как не отличаются хрупкостью и повышенным поглощением влаги.

Твердые листы поставляются на рынок в большом ассортименте, в том числе, с покрытием – окрашенные спец/составами, с наклеенной пленкой различной текстуры. Они обозначаются как ЛДВП (ламинированные). Их размеры не отличаются от стандартных, а вот стоимость выше в 1,8 – 2,1 раза.

Полутвердые

По прочности они значительно уступают первым двум модификациям. Показатель их плотности в пределах от 400 до 800. В частном секторе такие листы могут использоваться лишь в качестве подложки под некоторые виды напольного покрытия и для изготовления задних стенок отдельных предметов меблировки. Еще одна сфера применения – упаковочный материал.

В продаже есть разновидность полутвердых листов, которая обозначается аббревиатурой МДФ. Плотность в пределах 750±50. Эта продукция более привлекательна, так как имеет различную текстуру и достаточную твердость. Поэтому и сфера ее применения значительно шире – декоративные конструктивные элементы, подоконники, межкомнатные двери, наличники, галтели, плинтуса и многое другое.

Мягкие

Единственный плюс – отсутствие в листах какого-либо клея (вяжущего), то есть «химии». Поэтому данная модификация ДВП считается «экологически чистой». Минус – недостаточная прочность и долговечность (показатель плотности на уровне 100 – 400). Основное предназначение – выравнивание основы, подложка под «финишное» покрытие, утепление поверхностей.

Стандартные размеры ДВП

Длина, ширина указаны в см, толщина – в мм.

| Модификация листа | Предельные размеры | |||

| Длина | Ширина | Толщина | ||

| min | max | |||

| Сверхтвердый | 122

| 360 (610) | 61 – 241 | 2,5 – 6 |

| Твердый | ||||

| Полутвердый | 300 (550) | 122 | 6 – 12 | |

| МДФ | ||||

| Мягкий | 8 – 25 | |||

Примечание. В скобках – предельная длина на образцы. Но ввиду сложности транспортировки (требуется автопоезд) они имеют лишь промышленное применение.

Автор сознательно указал лишь диапазон параметров. Если просмотреть несколько сайтов этой тематики, то данные по ценам и размеров разнятся, иногда довольно значительно. И этому есть объяснение.

Во-первых, согласно ГОСТ, существуют допустимые отклонения от стандартной величины (допуски). Но все ли изготовители их придерживаются? Причин много – изношенность оборудование, слабая обученность персонала, пренебрежение отдельными требованиями к технологии, желание увеличить прибыль за счет роста объема производства. Практика показывает, что фактически ни один лист при замере в точности не соответствует заявленным размерам.

Во-вторых, последние изменения в законодательстве коснулись и ГОСТ. Производителям предоставлено право по многим видам изделий устанавливать свои ТУ. Поэтому в продаже встречаются ДВП, имеющие отличные от стандартных линейные параметры. Исходя из этого, автор счел нецелесообразным отмечать все значения длины, ширины и толщины листов, то есть полный размерный ряд.

Вывод

Приобретая ДВП (особенно если важна точность их габаритов), следует не только ознакомиться с сопроводительной документацией, но и самостоятельно произвести замеры образцов. По крайней мере, потом не придется тратить время на их раскрой (обрезку) или дополнительно закупать несколько штук.

Цена ДВП

Довольно сложное категорирование листов, большой разброс их линейных параметров, множество производителей делают бессмысленным приведение точных данных по каждому образцу. Уместнее говорить о стоимости за «квадрат». В среднем она лежит в пределах 35 – 92 руб/м², так как еще следует учитывать и регион продажи.

ДВП средней плотности, толщина: 3 мм, 40 рупий / квадратный фут Древесина и фанера Виджая Лакшми

Древесно-волокнистая плита средней плотности, толщина: 3 мм, 40 рупий / квадратный фут Древесина и фанера Виджая Лакшми | ID: 15386038733

Спецификация продукта

| Толщина | 3 мм |

| Материал | МДФ |

Описание продукта

Мы — уникальное имя в отрасли, стремящееся предлагать древесноволокнистые плиты средней плотности высочайшего качества.

Технические характеристики:

- Размеры доступны в соответствии с требованиями клиента

Заинтересовал этот товар? Получите последнюю цену у продавца

Связаться с продавцом

Изображение продукта

О компании

Год основания 2017

Юридический статус Фирмы Физическое лицо — Собственник

Характер бизнеса Оптовый торговец

Количество сотрудников До 10 человек

IndiaMART Участник с марта 2017 г.

GST09AHGPG2192Q1ZT

Мы идентифицируем себя как ведущий оптовый торговец из двери заподлицо, ламинированный картон, ламинированная сосна, маржа древесины и т. Д.

Вернуться к началу

1

Есть потребность?

Получите лучшую цену

1

Есть потребность?

Получите лучшую цену

Композитные панели

ВСЕ ЦЕНЫ УКАЗАНЫ В ДОЛЛАРАХ США

* Обозначает, что нет на складе, уточняйте по запросу.

МДФ — Древесноволокнистая плита средней плотности (ПРЕМИУМ, ДВОЙНАЯ ПОВЕРХНОСТЬ)

Листы других размеров доступны по запросу, мелкие древесные частицы, термически сплавленные вместе

| 1 1/2 дюйма * | 1 1/4 дюйма * | 1 1/8 дюйма * | 1 « | 3/4 « | 5/8 « | 1/2 « | 3/8 « | 1/4 « | 1/8 « | |

| 4 фута 8 футов | 200.00 | 125,00 | 100,00 | 107,00 | 58,00 | 57,00 | 54,00 | 47,00 | 42,00 | 35,00 |

| 4 фута x 4 фута или 2 фута x 8 футов | 65.00 | 35,00 | 34,00 | 33,00 | 29,00 | 26,00 | 22.00 | |||

| 2 фута 4 фута | 40,00 | 22.00 | 21.00 | 21.00 | 18.00 | 16.00 | 14.00 | |||

| 4 фута 10 футов | 250,00 | 175,00 | 150,00 | 99,00 | 95,00 | 89,00 | 85,00 | 69,00 | ||

| 4 фута 12 футов | 225.00 | 119,00 | 115,00 | 105,00 | 80,00 | |||||

| 5 футов 8 футов | 250,00 | 175,00 | 175,00 | 110,00 | 95.00 | 75,00 | ||||

| 5 футов 10 футов | 250,00 | 200,00 | 135,00 | 120,00 | 75,00 | |||||

| 5 футов 12 футов | 300.00 | 250,00 | 175,00 | 160,00 | 150,00 | |||||

| Вес — 4 фута x 8 футов | 175 | 160 | 136 | 128 фунтов | 96 фунтов | 82 фунта | 66 фунтов | 48 фунтов | 33 фунта | 16 |

/

УЛЬТРАЛЁГКИЙ МДФ СПЕЦИАЛЬНЫЙ ЗАКАЗ ЗВОНИТЕ НА НАЛИЧИЕ!

Легкий МДФ

| 1/2 « | 3/4 « | 1 «* | 1-1 / 4 «* | 1-1 / 2 «* | 1-3 / 4 «* | 2 «* | |

| 4 фута 8 футов | 60.00 | 70,00 | 100,00 | 135,00 | 200,00 | 250,00 | 270,00 |

| 4 фута 10 футов | 80,00 | 100,00 | |||||

| 5 футов 8 футов | 109.00 | ||||||

| 5 футов 12 футов | 125,00 | ||||||

| Вес — 4 фута x 8 футов | 44 фунта | 66 фунтов | 88 фунтов | 110 фунтов | 132 фунтов | 154 фунтов | 176 фунтов |

EXTIRA (внешний МДФ) www.extira.com ЗВОНИТЕ СПЕЦИАЛЬНЫЙ ЗАКАЗ НА ДОСТУПНОСТЬ!

| 1/2 дюйма * | 5/8 «* | 3/4 дюйма * | 1 «* | 1-1 / 4 «* | 2 « | |

| 4 фута 8 футов | 90,00 | 89,00 | 90,00 | 110.00 | 135,00 | 340,00 |

| 4 фута 16 футов (194 дюйма) | 180,00 | 195,00 | 265,00 | |||

| 2 фута 16 футов (194 дюйма) | 100,00 | |||||

| Вес 4 x 8 футов | 66 фунтов | 82 фунтов | 96 фунтов | 128 фунтов | 165 фунтов | 256 фунтов |

Устойчив к влаге, гниению и термитам.Используется во всех неструктурных красках для наружных работ. Extira имеет класс огнестойкости C — распространение пламени 120. Гладкая с двух сторон (S2S). Практически отсутствуют выбросы формальдегида. Extira имеет 5-летнюю ограниченную гарантию, беспрецедентную для этой категории продуктов. Extira соответствует требованиям LEED по качеству окружающей среды в помещении: EQ 4.4 = Материалы с низким уровнем выбросов: композитная древесина и продукты из агрофибры, не содержат добавленного формальдегида. Влагостойкость, измеренная по ASTM D1037 (водопоглощение и набухание по толщине).Устойчивость к гниению, измеренная с помощью AWPA E-10 (стандартный метод тестирования консервантов для древесины с помощью лабораторных культур мягких блоков). Устойчивость к термитам, измеренная с помощью AWPA E-7 (стандартный метод лабораторной оценки для определения устойчивости к подземным термитам).

MEDEX (водостойкий мдф) ЗВОНИТЕ ДЛЯ СПЕЦИАЛЬНОГО ЗАКАЗА НАЛИЧИЕ

| 1/4 дюйма * | 3/8 дюйма * | 1/2 « | 5/8 «* | 3/4 « | 7/8 «* | 1 «* | |

| 4 фута 8 футов | 45.00 | 50,00 | 65,00 | 70,00 | 75,00 | 90,00 | 110,00 |

| Вес | 33 фунта | 48 фунтов | 66 фунтов | 82 фунта | 96 фунтов | 114 фунтов | 128 фунтов |

SLATWALL и увидеть край рамы

Лицевая поверхность из меламина — 4 ‘x 8’ x 3/4 «

| Черный | 89.00 |

| Белый | 79,00 |

| Миндаль | 89,00 |

| Клен хард-рок | 89,00 |

| Светло-серый | 89,00 |

| Темно-серый | 89,00 |

| МДФ — краска класса | 75.00 |

Сырая древесина — 4 ‘x 8’ x 3/4 «

| Клен | 149,00 |

| Красный дуб и натуральная береза | 119,00 |

| Вишня | 205 |

Алюминиевые вставки: 7,95 долл. США за каждые 16 вставок на лист размером 4 x 8 дюймов

Пластиковые вставки: 3,95 доллара США за каждые 16 вставок на листе 4 x 8 дюймов

Вставки используются для покрытия сердечника из МДФ и увеличения прочности панели для тяжелых предметов.

Доступен в том же цвете, что и планка

Пластиковые вставки — лист slatwall имеет стандартный паз и вставки могут быть установлены до или после установки

MELAMINE или Mela-guard

Хорошие 2 стороны — 1/4 «хорошая 1 сторона

Ложа: белая.Запросите черный и другие цвета, а также древесину в наличии

| 3/4 « | 1/2 « | 1/4 « | |

| 4 фута 8 футов | 55,00 | 51,00 | 45,00 |

| 4 фута x 4 фута или 2 фута x 8 футов | 35,00 | 33.00 | 27,00 |

| 2 фута 4 фута | 22.00 | 20,00 | 19.00 |

| Вес 4 x 8 футов | 95 фунтов | 65 фунтов | 35 фунтов |

| 4 ‘x 10’ Запрос о доступности | 99,00 |

Листы МДФ | Сверхлегкий | Продукция Cherokee Wood

Информация о доставке

Все товары на складе будут отправлены или готовы к звонку через 1-2 рабочих дня после покупки.Несколько покупок можно объединить, чтобы снизить стоимость доставки. Пожалуйста, свяжитесь с Cherokee Wood Products для получения расценок на доставку в AK, HA и Канаду.

Дополнительная плата взимается за доставку на абонентские ящики и в APO / FPO / DPO. Пожалуйста, свяжитесь с Cherokee Wood Products для получения более подробной информации.

Мы оставляем за собой право менять перевозчиков, чтобы обеспечить вам самую низкую доступную стоимость доставки. Вы можете предоставить своего оператора связи.

В случае негабаритных грузов и больших партий, пожалуйста, свяжитесь со службой поддержки Cherokee Wood Products, чтобы узнать точную стоимость доставки.Свяжитесь с нами

Твердая древесина и габаритные пиломатериалы

• 20 фунтов или меньше будут отправлены при максимальной длине 46 дюймов. Если вам нужны более длинные длины, будет применяться дополнительная плата в размере 13,50 долларов США .

• 20bf или более могут быть отправлены при максимальной длине 94 дюйма.

Следуя рекомендациям UPS, мы можем отправить до 150 фунтов в упаковке с внешними размерами, равными или меньшими:

Длина (дюймы) + 2x ширина (дюймов) + 2x высота (дюймов) = менее 130 дюймов

• Заказы, превышающие указанные выше, могут быть отправлены в нескольких упаковках для небольших объемов или могут быть отправлены через грузового перевозчика, свяжитесь с нами, чтобы узнать стоимость доставки и скидки за объем.

Багет из твердых пород дерева и МДФ

• Следуя инструкциям UPS, мы можем отправить до 150 фунтов в упаковке с внешними размерами, равными или менее 95 ″ x 8 ″ x 8 ″. Заказы ниже 300 футов будут отправлены в нескольких упаковках.

• Для заказов на 300 футов и более они могут быть доставлены Freight с длиной 8 футов или 16 футов на ваш выбор

свяжитесь с нами, чтобы узнать стоимость доставки и оптовые скидки

Фанера

Следуя рекомендациям UPS, мы можем отправить до 150 фунтов в упаковке с внешними размерами, равными или меньшими:

Длина (дюймы) + 2x ширина (дюймы) + 2x высота (дюймы) = менее 130 дюймов

Мы можем разрезать листы в соответствии с приведенными выше рекомендациями до размеров по вашему выбору.Поместите размеры разреза в примечания к заказу, мы свяжемся с вами, чтобы подтвердить ваш заказ.

• Заказы, превышающие указанные выше, могут быть отправлены в нескольких упаковках для небольших объемов или могут быть отправлены через грузового перевозчика, свяжитесь с нами, чтобы узнать стоимость доставки и скидки за объем.

отличий и что лучше для шкафов?

МДФ против ХДФ и какой из них лучше стал в последние годы горячей темой среди любителей древесины. Верно? HDF — это древесноволокнистая плита высокой плотности, а MDF — древесноволокнистая плита средней плотности.HDF тоньше и прочнее МДФ из-за своей высокой плотности, тогда как МДФ толще и дешевле.

Как МДФ, так и ХДФ структурно различаются и имеют свое уникальное применение. Нет точного ответа, какой из них лучше. В этой статье мы собираемся обсудить все, что нужно знать о плитах HDF и MDF, чтобы помочь вам решить, какая из них вам нужна.

Итак, давайте погрузимся в:

Что такое МДФ?

ДВП средней плотности представляет собой полную форму МДФ. Называется он так из-за плотности древесины.Кроме того, он более плотный, чем фанера, но менее плотный, чем ХДФ.

Хотя есть более прочные варианты, МДФ сам по себе довольно прочен. Кроме того, он имеет гладкую поверхность, с которой легко работать, а также он экономичен.

Как делают МДФ?

Подробнее Доска из МДФ => Проверить на Amazon =>

При производстве МДФ используются древесные волокна, полученные в результате разрушения остатков твердой и мягкой древесины.

Эти древесные волокна затем объединяются с воском и связующим под действием огромной температуры и давления, и вам необходимо использовать эти ингредиенты в определенных процентах.

В приведенном ниже списке показана степень использования различных компонентов:

- Древесные волокна 82%

- Связующее 9%

- Вода 8%

- Воск 1%

Плотность должна быть в пределах 600-800 кг / м3 . Кроме того, толщина важна, потому что более толстая версия МДФ известна как ХДФ или древесноволокнистая плита высокой плотности. [Читайте также: Циркулярная пила против гусеничной пилы: 9 отличий [с плюсами и минусами]]

Использование:

МДФ имеет множество вариантов использования из-за своей универсальности.МДФ также доступен по цене, прочен и долговечен.

Кроме того, он имеет гладкую структуру, которая гарантирует, что вы всегда будете чувствовать себя стабильно при работе с ним. Вот несколько распространенных вариантов использования МДФ.

- Строительная мебель

- Строительные шкафы для интерьера

- Использование в качестве материала для пола

- Создание экспоната

- Внешний вид динамика

- Обеспечение огнестойкости

- В качестве второго слоя для крыши

Это типичные варианты использования МДФ.Некоторые особые типы МДФ имеют свое уникальное применение.

Сообщите нам об этом подробнее.

Типы МДФ:

1. Гибкость: Этот МДФ более гибкий, чем обычный МДФ. Он обладает всеми качествами обычного МДФ с добавлением дополнительной гибкости.

2.Lite: Обычный МДФ может быть довольно тяжелым из-за своей конструкции. Но этот тип МДФ сравнительно легкий и может использоваться для создания чего-то, что нужно очень часто перемещать.

3.Огнестойкость: Этот тип МДФ устойчив к возгоранию и широко используется в коммерческих зданиях. Но перед покупкой убедитесь, что они сертифицированы и законны.

4. Устойчивость к влаге: Обычный МДФ может разбухать при повышенной влажности окружающей среды. В этом МДФ используется специальная смола, обеспечивающая лучшую водонепроницаемость, и он подходит для таких помещений, как кухня или туалет.

Если вам все еще интересно, почему вы должны использовать MDF по сравнению с другими, вот некоторые преимущества использования MDF, чтобы дать более точное понимание темы.

Плюсы:

- МДФ доступный и экономичный по сравнению с другими, такими как фанера.

- Имеет гладкую поверхность, идеально подходящую для нанесения цвета. Гладкая поверхность делает процесс окрашивания очень легким, а также делает его приятным для глаз.

- МДФ очень прочный по всей площади поверхности. У него нет шероховатостей, поэтому срезы всегда гладкие.

- Из-за отсутствия шероховатостей это идеальный материал для изготовления экспонатов.

- Гладкая поверхность МДФ делает его использование очень простым и понятным.

- МДФ экологически чистый.

- В некоторой степени устойчив к насекомым из-за использования различных химикатов.

Минусы:

- МДФ действует как губка вблизи воды или повышенной влажности. Он быстро впитывает влагу и может набухать в длину и ширину, если не защищен должным образом.

- МДФ имеет гладкую поверхность, которая плохо удерживает винты или другие материалы.

- Он сравнительно тяжелый из-за своей плотности, и его сложно переносить с места на место.

- Пятна на поверхности МДФ могут оставаться стойкими из-за ее губчатых свойств.

- Было бы лучше, если бы вы приняли дополнительные меры предосторожности перед резкой МДФ, так как он содержит летучие органические соединения. Вдыхать это может быть опасно для любого человека.

- Несмотря на то, что он сильный, есть еще более надежные варианты.

Что такое HDF?

HDF также известен как древесноволокнистая плита высокой плотности. Он более плотный, чем фанера и МДФ. Поэтому его называют HDF.

Существует также марка выше HDF, известная как SRHDF или сверхтонкая древесноволокнистая плита высокой плотности.ХДФ более прочный и тонкий, чем МДФ.

Как производится HDF?

Подробнее Доска HDF => Проверить на Amazon =>

Процесс строительства HDF включает использование древесных волокон, собранных из отходов балансовой древесины. Технологии изготовления HDF аналогичны MDF. Он также состоит из использования воска и связующего.

Все это затем выдерживают под сильным нагревом и давлением для образования HDF. По процентному соотношению ингредиенты также аналогичны МДФ. Принципиальное отличие МДФ от ХДФ — их плотность.Плотность HDF выше 800 кг / м3.

Использование:

HDF обладает качествами МДФ, но имеет дополнительную прочность и прочность. HDF также гладкий и легко обрабатывается. Но из-за своей прочности ХДФ стоит намного дороже МДФ.

С дополнительной структурной прочностью HDF поле в случае изменения условий использования. Некоторые варианты повседневного использования HDF:

1. Мебель, которая используется регулярно: Мебель, которая используется регулярно, должна быть более прочной. Благодаря своей прочности HDF идеально подходит для изготовления мебели такого типа.

2. Ламинирование полов: Вы можете использовать HDF для внутренних полов. Однако он не подходит для наружных полов, так как может впитывать воду. HDF создается при экстремальных температурах и давлении, поэтому он более устойчив к воздействию влаги.

3. В качестве обшивки дверей: ХДФ твердая и гладкая. В результате вы можете использовать его как декоративную дверную обшивку.

4. Задняя панель: Вы можете использовать HDF в качестве задника для обрамления картин. Это также полезно как поверхность для рисования.

Есть преимущества использования твердого картона или HDF, и у него есть свои варианты использования.

Преимущество:

- HDF имеет гладкую поверхность, идеально подходящую для окраски.

- Он тверже и тоньше, чем фанера и МДФ.

- Он менее уязвим для воды по сравнению с МДФ, но не полностью водонепроницаем.

- Поскольку это сделано искусственно, HDF не трескается и не нагревается при смене сезона. Это качество помогает предотвратить искажения вашей бытовой техники.

- HDF такой же прочный, как натуральное дерево, и более доступный по сравнению с ним.

- Отлично подходит для создания мебели для интерьера, которой вы часто пользуетесь.

- Вы можете использовать HDF для создания разделов.

- Имеет гладкие края и легко режется.

Недостаток:

- Стоит дороже фанеры и МДФ.

- Гладкость HDF снижает трение. Значит, он ужасно держит винты.

- ХДФ ужасно с водой.Он впитывает воду и разбухает в ее присутствии. Таким образом, это не подходящий материал для использования вне помещений.

- Поскольку HDF искусственно изготовлен, в нем используются некоторые опасные химические вещества, которые могут быть смертельными для детей.

- Многие плотники по-прежнему предпочитают настоящую древесину HDF.

Различия между ХДФ и МДФ: какая доска лучше?

Между HDF и MDF есть заметные различия. В следующей части статьи мы обсудим, чем отличаются друг от друга HDF и MDF.

1. Производственный элемент:

HDF изготавливается из древесных волокон, собранных из отходов балансовой древесины, тогда как в MDF используются древесные волокна, полученные из остатков твердой и мягкой древесины.

2.Толщина:

Толщина или плотность — основное различие между ХДФ и МДФ.

HDF означает древесину из древесных волокон высокой плотности, а MDF — древесину из древесных волокон средней плотности. ХДФ более прочный и плотный по сравнению с МДФ.

Плотность МДФ составляет от 600 до 800 кг / м3, а толщина HDF более 800 кг / м3.

3.Цена:

ХДФ и МДФ имеют разные ценники из-за строительной конструкции. HDF прочнее и тоньше по сравнению с MDF и обычно стоит дороже.

Хотя ХДФ стоит дороже МДФ, он все же остается доступным вариантом. Потому что HDF может быть таким же прочным, как обычная древесина, но его стоимость намного меньше.

4. Варианты использования:

Поскольку они имеют разные структуры сборки, их варианты использования также могут различаться в зависимости от этого.

Вы можете использовать МДФ в качестве строительного материала для мебели, внутренних шкафов, напольного покрытия, создания экспонатов, экстерьера динамиков, придания сопротивления огню, а также в качестве второго слоя для крыши.

HDF можно использовать в качестве строительного компонента для часто используемой мебели, ламината полов, обшивки дверей и задников для обрамления картин и рисунков.

5. Долговечность:

Хотя он может варьироваться в зависимости от того, как вы его используете, ХДФ имеет тенденцию прослужить дольше, чем МДФ.

ХДФ более плотный и прочный по сравнению с МДФ. По этой причине он обычно длится долго.

МДФ слабее ХДФ, но может прослужить 10-15 лет, в зависимости от того, в какой среде вы его используете.МДФ страдает в условиях очень влажного климата.

Оба они печально известны потреблением воды, но МДФ от этого страдает больше.

Какая доска лучше для кухонного шкафа и дверей:

По сравнению с МДФ, ХДФ больше подходит для изготовления шкафов и дверей.

Это потому, что по прочности HDF такой же твердый, как обычная древесина, и, без сомнения, более прочный, чем MDF.

МДФ также очень уязвим для воды. Впитывает воду и набухает.HDF также не является полностью водостойким; он имеет гораздо большее сопротивление, чем МДФ. Вы также можете найти специальный HDF, который имеет лучшую водонепроницаемость.

Какая древесина является водонепроницаемой

МДФ и ХДФ не являются полностью водонепроницаемыми.

Конструктивно ХДФ намного плотнее и менее уязвим для воды и влаги.

Но если вам нужна лучшая водонепроницаемость, то и ХДФ, и МДФ могут это предложить. Существуют специально изготовленные HDF и MDF, которые обладают гораздо большей водонепроницаемостью, чем обычные.

Эти уникальные породы дерева подходят для влажных мест. Вы также можете использовать их в местах, где они будут подвергаться воздействию воды, например, вокруг кухонной раковины или в туалетных комнатах.

[Читайте также: Как сделать листы фанеры, палубу и краску водонепроницаемыми от повреждений водой]

Различия между HDF и фанерой:

HDF и фанера — это спроектированная древесина. Это означает, что оба являются искусственно созданным деревом.

HDF изготавливается из древесных волокон, собранных из отходов балансовой древесины.Эти древесные волокна затем выдерживаются под огромным нагревом и давлением с помощью воска, воды и смолы.

Фанера изготавливается путем склеивания тонких слоев древесины вместе с последующим их сжатием.

ХДФ намного прочнее фанеры. Это самая прочная из всех искусственно обработанных пород дерева, по прочности она ближе к обычной древесине.

Мы предпочитаем использовать HDF, потому что он не только более прочен, но и менее уязвим для воды и влаги по сравнению с фанерой. Но фанера, как правило, более гибкая и имеет свои варианты использования.

[Читайте также: Радиальная пила против торцовочной пилы: какая из них идеально подходит для деревообработки]

Заключительные слова

Теперь мы подошли к концу нашего руководства по HDF и MDF. Ну, вы все еще сомневаетесь с выбором подходящего для шкафов?

Поможем; поскольку HDF лучше подходит для изготовления тяжелой мебели, которую вы используете регулярно, мы рекомендуем вам использовать для шкафов плиту HDF, а не плиты MDF!

МДФ против дерева ХДФ: различия и применение

МДФ и ХДФ — или ДВП средней плотности и ДВП высокой плотности — два самых модных материала в деревообработке в наши дни.Они оба созданы путем сочетания древесного волокна и клея под огромным давлением и высокой температурой и являются подходящей альтернативой натуральному дереву. Их конструкция из переработанных материалов делает их экологически чистыми, а давление, оказываемое на их создание, делает их очень прочными. Но они имеют совершенно разные ценники, причем HDF стоит намного дороже, чем его менее плотный собрат. Так что же их отличает?

В чем разница?

Заманчиво предположить, что более высокая плотность означает, что HDF всегда лучший выбор, но цена — не единственное, что отличает его от гораздо более дешевого MDF.Из-за своей более высокой плотности HDF намного тоньше и поэтому не подходит для создания таких предметов, как внутренние молдинги или плинтусы. Хотя ни одна из версий не подходит для воды, HDF более водостойкий, чем MDF, и его плотность также делает его более прочным.

С другой стороны, МДФ

больше подходит для мебели и декоративных элементов. Он очень доступен по цене и имеет гладкую поверхность, которую легко красить. Использование шпона на МДФ также может создать иллюзию массивной древесины.Хотя он не такой прочный, как HDF, это все же очень прочный материал, который не расширяется и не сжимается под воздействием тепла и влажности. Существуют различные виды МДФ, такие как гибкие и ультралитовые, и каждый из них лучше всего подходит для конкретных целей.

Лучшие варианты использования MDF против HDF

МДФ, более легкий и универсальный из двух вариантов изделий из дерева, лучше всего подходит для:

- Мебель

- Напольное покрытие в ванных комнатах или умывальниках

- Шкафы или полки

- Декоративные элементы

ХДФ, более прочный и дорогой вариант, следует зарезервировать для таких проектов, как:

- Мебель многоразового использования

- Ламинат

- Накладки на двери

- Несущие панели

Примечания

Древесноволокнистая плита

имеет ряд преимуществ, в том числе устойчивость к вредителям и простоту работы.Однако есть ряд характеристик, на которые следует обратить внимание, прежде чем покупать какое-либо количество МДФ или ХДФ для вашего проекта.

- МДФ / ХДФ не обладают хорошей удерживающей способностью по сравнению с натуральным деревом. Если он используется для предметов мебели, которые необходимо часто разбирать / собирать, возможно, это не лучший выбор.

- МДФ / ХДФ не может контактировать с водой, так как волокна разбухнут и повреждение будет очень трудно отремонтировать. Не используйте для наружных работ.

- Из-за того, что в конструкции использован формальдегид, МДФ и ХДФ менее удобны для детей, чем натуральное дерево или другие древесные альтернативы. Несмотря на то, что существуют ограничения на количество формальдегида и риск газовыделения ниже при использовании HDF, это все же риск.

Влияние добавления еловых волокон на промышленные древесноволокнистые плиты высокой плотности, изготовленные из переработанных волокон

Результаты просеивания древесной щепы и rHDF показаны в таблице 1. Результаты показывают, что остаточные еловые волокна в целом были незначительными. выше рекомендуемых значений, установленных производителем сита.Видно, что наиболее значительную разницу можно было заметить на самом большом сите (40 мм) при сравнении фракций сосны и ели, причем разница в еловой щепе почти на 60% выше, чем в сосновой щепе. Более того, доля еловой щепы на сите 10 мм была более чем на 15% выше, чем доля сосновой щепы; в то время как на пятом, шестом и седьмом ситах (размер 5, 3,15 мм и <0,1 мм) было соответственно на ≈ 5 и ≈ 10% больше. В случае доли сосновой щепы на ситах 20 мм и 8 мм она была ≈ 13% и ≈ 6% выше, чем в случае еловой щепы.Достоверных различий между средними значениями представленных результатов просеивающих анализов для щепы сосны и ели не выявлено. Содержание влаги в сосновой и еловой стружке было одинаковым, разница между содержанием влаги составляла около 3%, хотя влажность еловой щепы была немного выше.

В таблице 2 представлена насыпная плотность волокна для каждого образца. Как видно, насыпная плотность волокна различается в зависимости от образца; это следует учитывать для некоторых свойств МДФ, на которые может повлиять [21].Объемная плотность зависит от различных характеристик древесных волокон, таких как длина волокна и его распределение. Волокна, полученные из чистой сосновой щепы, имели объемную плотность волокна на уровне 23,41 кг м -3 , а добавление 25% еловой щепы не оказало значительного влияния на объемную плотность волокна (23,38 кг м -3 ). Минимальная объемная плотность волокна наблюдалась для P3 (22,49 кг м -3 ), что на 4% меньше по сравнению с P1. P4, изготовленный из 100% еловых волокон, имел на 12% большую насыпную плотность (единственное статистически значимое различие между испытанными образцами), чем P1, который изготовлен только из сосновых волокон.Хотя древесина ели и сосны похожи [22], имея волокна сопоставимых размеров, таких как длина и ширина [4], влияние древесины ели на объемную плотность волокон заметно и аналогично ранее опубликованным работам [23].

Таблица 2 Насыпная плотность волокон

Для лучшего понимания влияния доли волокна массовые доли волокон разного размера показаны в таблице 3. Процент волокон на сите 125 мкм был сопоставим для P1 и P2, имея 62.2% и 63,1% соответственно; наиболее значительная доля была обнаружена в группе P3–64,8%, а наименьшая — в группе P4–60,2%. Существует корреляция между объемной плотностью волокна и долями массовой доли, P1 и P2, в сумме 84% и 83,7% соответственно для сит 125 и 15, эта сумма составила 87,1% для P3 и 80,4% для P4, это показывает обратно пропорциональную зависимость между насыпной плотностью и долей размера волокна. Более того, у P4 была самая высокая сумма волокон из последних четырех сит (630, 1000, 1600 и 2500 мкм) — 19.6%, а для P1 — 16%, а для P3 — 12,9%. Распределение фракции волокна влияет на характеристики HDF, поскольку известно, что механические свойства увеличиваются с увеличением размера волокна, тогда как физические свойства ухудшаются [24].

Таблица 3 Массовая доля волокон разного размера в процентах

Распределение профиля плотности оценено, результаты показаны на рис.2, кроме того, средняя максимальная плотность поверхностного слоя (SLD) и средняя минимальная плотность ядра (CD) представлены на рис.3. На рис. 2 с левой стороны показана верхняя поверхность, а с правой стороны — нижняя поверхность произведенного HDF. Различия между верхней и нижней поверхностной плотностью образцов были относительно небольшими — на уровне 2–3% относительно нижней стороны. По профилям плотности видно, что все исследованные плиты HDF имели аналогичную форму, характерную для панелей HDF [25], и не было расслоения посередине. Наибольшая поверхностная плотность была получена для P4, которая составила 1130 кг м −3 , а наименьшая — 1130 кг м −3 , что соответствует P3.Плотность поверхности и ядра по-разному влияет на конечные механические и физические характеристики [26], и различия могут возникать из-за параметров обработки [27], чтобы избежать этого, параметры обработки оставались постоянными для настоящего исследования. Хотя разница в минимальном и максимальном SLD была низкой (2,5%), она могла быть вызвана разницей в объемной плотности волокна, поскольку значения совпадают, наибольшая для P4 (26,46 кг · м −3 ) и самая низкая для P3 (22,49 кг · м -3 ).CD P1 составлял 850 кг на метр -3 , что было самым низким CD, в то время как P4 имел самый высокий CD (868 кг на метр -3 ) HDF; это означает, что еловый HDF в целом был плотнее, чем сосновый HDF. Еще одним фактором, влияющим на конечные свойства, является разница между SLD и CD [28]; наибольшая разница была для P4 (≈ 23%), а для P2 — 25%. Наименьшее различие было у P3, которое было немного выше 22%, это означает, что панели, изготовленные из 50% древесины ели, привели к более однородным профилям плотности.

Рис.2

Профили вертикальной плотности тестируемых панелей

Рис.3

Средняя максимальная поверхностная плотность HDF и средняя минимальная плотность сердцевины

На рисунке 4 показаны модуль разрыва (прочность на изгиб MOR) и модуль упругости (MOE). Следует отметить, что все образцы соответствовали минимальным требованиям к МДФ согласно EN 622 (> 23,00 Н мм -2 ) [29]. P1 имел самый высокий MOR (62.0 Н · мм −2 ) с плотностью 858 кг · м −3 , что соответствовало требованиям EN 622-5, как показано на рис. 3. Хотя на MOE и MOR положительно влияет увеличение плотности панели [30] плиты, изготовленные из ели, имели более низкую прочность на изгиб по сравнению с эталоном, несмотря на то, что их средняя плотность на 14 кг на -3 меньше. P2 имел небольшое (2%) снижение результата MOR (60,8 Н · мм -2 ) по сравнению с P1, в то время как P3 продемонстрировал наиболее значительное снижение прочности на изгиб (6%) до уровня 58.3 Н мм −2 . Платы P4 имели сопоставимые результаты MOR (61,7 Н · мм -2 ) с P1. Со статистической точки зрения различия в средних значениях MOR по выборкам не были значительными.

Рис. 4

Модуль разрыва и модуль упругости исследуемых панелей

Хотя плотность играет важную роль в влиянии на механические свойства, влажность также оказывает влияние, причем более высокое содержание влаги отрицательно влияет на свойства МДФ [31 ].В этом смысле, хотя плиты HDF, произведенные из ели, имели примерно на 10% более низкое содержание влаги (4,76%) по сравнению с P1 (5,23%), его влияние не наблюдалось. Наиболее существенное влияние на снижение MOR оказывает добавление еловых волокон, а не содержание влаги [32]. Следует также отметить, что наименьшее значение MOR имеет P3, где плотность поверхностных слоев (рис. 3) была самой низкой из всех протестированных панелей. Более низкий MOR происходит, поскольку распределение напряжений деформации во время изгиба в основном зависит от прочности поверхностных слоев.

Подобно MOR, самая высокая MOE была получена для P1 (5880 Н · мм −2 ), и можно было наблюдать отрицательное влияние еловых волокон. Результат модуля упругости P1 был почти на 5% выше, чем P4 (5620 Н · мм, −2 ). В отличие от MOR, MOE P3 не был самым низким, составляя 4935 Н · мм −2 на 15% меньше по сравнению с P1. Самая низкая MOE была у P2, которая составила 4635 Н · мм -2 , что на 32% меньше, чем P1. Такое изменение тенденции можно объяснить более низким содержанием равновесной влаги на 5% (см. Таблицу 4) в P3 по сравнению с P2 [30].Более того, наименьшее количество мелких частиц в P3 (как указано в таблице 3) уменьшает площадь поверхности волокон, увеличивая потребность в покрытии смолой на единицу площади поверхности [5], а более высокое количество склеивания на единицу влияет на механические свойства МДФ. , например, МЧС положительно [33]. Были статистически значимые различия между средними значениями MOE для P1, P2 и P3 без значимых различий для P4. Точно так же были статистически значимые различия для P2 и P4, в то время как не было статистически значимой разницы в MOE между P2 и P3.

Таблица 4 Содержание влаги, набухание по толщине через 24 часа и водопоглощение поверхности исследуемых панелей

Требование внутреннего сцепления (IB), указанное в EN 622-5 (> 0,65 Н мм -2 ), соблюдалось всеми образцы, как показано на рис. 5. Внутренняя связь также связана с CD, имея прямо пропорциональную зависимость. Самый высокий IB был получен для P1 (1,33 Н мм -2 ), что почти вдвое превышало IB P3 (0,70 Н мм -2 ), где однородность древесной смеси была самой высокой.Внутренняя связь P2 и P4 была сопоставимой (0,95 Н · мм -2 и 1,00 Н · мм -2, соответственно), что на ≈ 30% и ≈ 25% ниже по сравнению с P1. Можно констатировать, что не плотность сердцевины панели и не объемная плотность волокна оказали наиболее существенное влияние на снижение IB. С другой стороны, однородность древесной смеси может иметь наиболее значительное влияние на конечный IB, при этом образцы P1 имеют самый высокий IB [1, 34]. Хотя добавление еловых волокон вызвало снижение IB, более высокая прочность наблюдалась в образцах с более высокой однородностью древесной смеси (P1, P2 и P4).Наблюдалась статистически значимая разница между средними значениями IB для P1 и остальных панелей, в то время как не было статистически значимых различий средних значений IB для образцов P2, P3 и P4.

Рис. 5

Внутреннее соединение и поверхностная прочность тестируемых панелей

Хотя минимальные требования к поверхностной прочности (SS) для плит HDF европейскими стандартами не указаны, заказчики требуют, чтобы этот параметр был> 0,80 Н · мм −2 [35].Учитывая это, SS был исследован, чтобы оценить влияние еловых волокон. Видно, что поведение SS было похоже на поведение IB. Наибольшее значение SS было получено для P1, составив 1,72 Н · мм −2 . Причем самая высокая SS плит, содержащих еловые волокна, была получена для P4 (1,35 Н · мм -2 ), что на ≈ 22% ниже, чем у P1. Самый низкий SS наблюдался для P3 (1,20 Н · мм -2 ), он на 30% меньше, чем P1, и на 11% меньше, чем P4. P2 имел поверхностную прочность 1.29 Н мм −2 .

С точки зрения профиля плотности [26] наивысшая производительность SS должна быть получена для самого высокого SLD; Подобно IB, эта зависимость наблюдалась только для плит HDF, изготовленных из еловых волокон (P2. P3 и P4). Хотя пик SLD для P1 был одним из самых маленьких среди образцов, плиты, изготовленные только из древесины сосны, достигли наилучшего SS. Эти результаты могут означать, что наиболее существенное влияние на прочность поверхности оказало добавление еловых волокон, а также однородность древесной смеси.Различия в SS также можно объяснить различиями в анатомической структуре волокон ели и сосны, поскольку волокна ели имеют диаметр на ≈ 26% меньше диаметра волокон сосны. Кроме того, длина волокна ели на 16% меньше длины волокна сосны. Более того, поскольку толщина стенки елового волокна намного меньше, чем у сосны (2–3 мкм против 3–11 мкм) [36, 37], еловая пульпа примерно на 15% прочнее, чем сосновая пульпа [38]. За исключением панелей P1 и P4, статистические различия результатов SS по выборкам не были значительными.

На рис. 6 представлена шероховатость поверхности (Ra) обеих сторон, а также выбросы формальдегида. Одним из факторов, влияющих на использование герметизирующих материалов при лакировании, является повышенная шероховатость поверхности HDF [39]. Шероховатость поверхности P4 имела почти одинаковые значения с обеих сторон, в то время как для остальных образцов Ra была примерно на 6% выше на нижней стороне. Это различие означает, что нижняя сторона была более «открытой» по сравнению с верхней, что могло привести к более высокому водопоглощению [40].С другой стороны, наиболее «закрытая» поверхность была достигнута для P4, который имел шероховатость верхней части 2,90 мкм и шероховатости нижней части 2,89 мкм, эти значения также совпадают с высокой поверхностной плотностью, при этом P4 имеет SLD 1130 кг м −3 .

Что касается содержания формальдегида, все панели были произведены в соответствии со стандартом выбросов формальдегида CARB 2, который требует, чтобы содержание формальдегида (FC) было ниже 5,0 мг / 100 г, как было проверено методом перфорации. Более того, все произведенные HDF соответствовали стандартным требованиям Калифорнийского совета по воздушным ресурсам по содержанию формальдегида.Однако наблюдалось увеличение FC при использовании смеси волокон сосны и ели. P1 имел самое низкое содержание формальдегида (3,27 мг / 100 г), в то время как самый высокий FC был получен для P3 (4,15 мг / 100 г), что на 21% больше, чем P1. Однако увеличение древесины ели (100%, P4) не привело к дальнейшему увеличению FC, а снизилось до уровня 3,42 мг / 100 г, что на ≈ 18% меньше, чем P3, и ≈ 5% больше, чем P1. P2 имел содержание формальдегида 3,37 мг / 100 г, что на ≈ 19% меньше, чем P4, и примерно на 3% больше, чем P1. Увеличение FC может быть вызвано добавлением самой древесины ели, потому что, в зависимости от возраста древесины, она может иметь более высокое содержание естественного формальдегида примерно на 18%, чем сосна [41].Это связано с тем, что, как правило, ель рубят в более старшем возрасте, чем сосна в Польше (www.gios.gov.pl).

Фиг.6

Шероховатость поверхности и содержание формальдегида

Результаты набухания по толщине представлены в Таблице 4. Согласно EN 622-5, максимально допустимое набухание через 24 часа для плит <2,5 мм составляет 45%; в этом смысле все исследованные образцы HDF соответствовали спросу. Однако мебельные компании требуют, чтобы набухание не превышало 35% [35]. В этом смысле не все образцы плат могут удовлетворять этому требованию.Как видно из Таблицы 5, соотношение между набуханием (TS24) и содержанием влаги в картоне обратно пропорционально [42]. Это связано с тем, что при увеличении влажности древесных плит их набухание уменьшается [39]. У P1 набухание было наименьшим - 28,79%. Самый низкий MC был обнаружен для P3–4,68% (≈ 8% меньше, чем P1), причем набухание было самым высоким (35,68%), почти на 20% больше, чем P1. TS24 сам по себе зависел от содержания влаги, но также добавление ели влияло на увеличение набухания.Наименьшее набухание у плит, изготовленных из ели, было у P4 (32,41%), хотя его равновесное содержание влаги не было самым высоким среди плит из ели. У P4 TS24 на 11% выше, чем у P1, и на 9% ниже, чем у P3, в то время как его MC составляет 4,70%, что сопоставимо с MC P3. Однако P2 MC был на ≈ 4% выше по сравнению с P3 или P4, а его TS24 был очень похож (32,51%), но немного выше, чем P4, более чем на 3%. Более того, однородность древесной смеси может положительно повлиять на конечные физические свойства HDF.Статистический анализ показал, что существует статистически значимая разница между средними значениями TS24 для P1 и остальных панелей. В то же время не было обнаружено статистически значимых различий в средних значениях TS24 для образцов P2, P3 и P4.

Таблица 5 Результаты статистического анализа (значения p)

Результаты WA (Таблица 4) для нижней стороны платы были в основном на 2–3% выше по сравнению с верхней стороной платы (за исключением P4, где он был около 8 % ниже).В отличие от поведения TS24, минимальное поверхностное водопоглощение (WA) было достигнуто для P3 (147 г · м -2 для верхней и 150 г · м -2 для нижней поверхности). Однако его поверхностная плотность была наименьшей (1102 кг · м −3 ), а MC также была наименьшей (4,68 кг · м −3 ). В целом WA отличается от TS24. Однако WA этого образца был самым высоким по сравнению с другими исследованными плитами HDF для верхней и нижней поверхности, соответственно 198 г м -2 и 183 г м -2 , что на 36% и 18% выше по сравнению с P3.Наивысшая объемная плотность волокна (26,46 кг · м -3 ) могла повлиять на конечный результат. Несмотря на то, что содержание влаги в P1 было самым высоким (5,03%), его WA была примерно на 12% выше, чем у P3, в то время как P2 имела WA примерно на 16% выше, хотя поверхностная плотность и влажность P3 и P2 не сильно различались. Эти различия могут означать, что добавление древесины ели могло повлиять на конечные результаты водопоглощения поверхности.

МДФ и фанера: выбор древесины для вашего проекта

Фото: istockphoto.com

Несмотря на то, что массивную древесину трудно сопоставить по естественной красоте, это, несомненно, дорогой вариант. К счастью, для многих проектов два основных заменителя — древесноволокнистая плита средней плотности (МДФ) и фанера — дешевле, но работают так же хорошо или лучше, чем цельная древесина, для широкого спектра проектов, включая мебель, шкафы, полки. , а также декоративные элементы, такие как обшивка. Тем не менее, выбор правильного материала — МДФ или фанеры — для вашего проекта может оказаться непростой задачей.

На первый взгляд, и МДФ, и фанера содержат натуральное дерево, но их готовые формы тщательно спроектированы.МДФ начинается с волокон твердой и мягкой древесины, которые склеиваются с помощью различных смол, а затем подвергаются воздействию высоких температур и давления для формирования панелей. Фанера подвергается аналогичному процессу, но вместо древесных волокон начинается с очень тонких слоев древесины из бревен. В большом магазине товаров для дома вы найдете и листовые формы разной толщины и сорта — чем выше сорт, тем выше цена.

Хотя они могут казаться похожими, эти два популярных древесных композитных материала не взаимозаменяемы.У обоих есть свои сильные и слабые стороны, основанные на их конструкции. Чтобы помочь вам определиться между ними, мы рассмотрели их основные различия в категориях, наиболее значимых для среднего мастера, который занимается самоделкой.

В целом МДФ дешевле фанеры.

Хотя цена зависит от толщины и марки материала, в целом МДФ стоит дешевле фанеры. Если нет других факторов, подталкивающих вас к выбору одного материала над другим, и вы смотрите на чистую прибыль, MDF побеждает в ценовых войнах.

Фото: istockphoto.com

Фанера больше похожа на настоящее дерево.

Поскольку фанера состоит из деревянных планок, ее поверхности приобретают вид массивной древесины лучше, чем МДФ. Фанера более высокого качества гладкая и довольно привлекательная, с большим количеством волокон, но без сучков, которые могут испортить массивную древесину. МДФ, напротив, не имеет текстуры, не такой гладкий, как фанера, и выглядит так, как есть: прессованные древесные волокна.

МДФ весит больше фанеры.

МДФ немного плотнее фанеры, поэтому весит значительно больше. Это может стать серьезной проблемой, если вам нужно будет поднимать, удерживать или зажимать панели на месте или строить что-то, что требует досягаемости над головой, например приподнятые полки.

Когда дело доходит до прочности, лучше всего подходит фанера.

МДФ более мягкий материал, чем фанера, и имеет тенденцию провисать или раскалываться под давлением. Вот почему важно укрепить его, если вы собираетесь использовать его для изготовления полок или другой тяжелой мебели.Фанера также имеет большую гибкость, чем МДФ, поэтому вы можете аккуратно согнуть ее, чтобы создать кривые; Кроме того, фанера не расширяется, не сжимается и не деформируется даже при экстремальных температурах.

СВЯЗАННЫЙ: Будь он когда-либо таким скромным: 12 удивительных вещей, сделанных из фанеры

МДФ создает больше пыли при резке.

Благодаря своей конструкции, МДФ при резке образует гораздо больше опилок, чем фанера, поэтому вам нужно быть особенно осторожными при работе в хорошо вентилируемом помещении и в респираторе или другой защитной маске и очках.

Фото: istockphoto.com

МДФ легко резать даже по краям.

Планируете сделать мебель, раму или дверь шкафа с тщательно продуманной отделкой? Тогда вам больше всего понравится МДФ. Из-за отсутствия текстуры и мягкости МДФ легко режется, он не раскалывается и не трескается по краям, даже если вы будете вырезать изгибы, острые углы или выступы. Напротив, из-за многослойной конструкции края фанеры шероховатые и плохо подходят для сложных изгибов или разрезов.Даже прямые пропилы могут получить рваные края, но наши советы по резке фанеры избавят вас от этих недостатков.

Вам нужно обработать края фанеры .

Посмотрите на край куска фанеры, и вы увидите тонкие слои, использованные для его создания. Это означает, что вам нужно будет отделать все открытые края вашего проекта, если он сделан из фанеры, обычно либо с помощью кромочной ленты, либо с помощью лепнины. Это не проблема для МДФ, у которого нет слоев по краям.

МДФ хорошо окрашивается, а фанера отлично справляется с пятнами.

Это один из основных вопросов при взвешивании МДФ и фанеры: Планируете ли вы красить готовый проект или окрашивать его? МДФ, с его гладкой поверхностью и отсутствием волокон, воспринимает краску как чемпион, хотя для достижения наилучшего результата начните со слоя грунтовки на масляной основе. Хотя фанеру можно красить, фанера более высокого качества отлично смотрится с морилкой из-за ее текстуры и отделки, напоминающих твердое дерево.

Саморезы анкерные лучше в фанеру.

МДФ мягкий, потому что он не очень хорошо закрепляет винты. Поэтому, если в вашем проекте много шурупов или гвоздей, лучшим выбором может стать фанера. Однако, если вы будете ввинчивать или прибивать крепежные детали к краю дерева, имейте в виду, что фанера более склонна к раскалыванию или раскалыванию по краям, чем МДФ.

Фото: istockphoto.com

Фанера — лучший выбор для наружных работ.

Если вы собираете мебель для своего двора или планируете какой-либо проект на открытом воздухе, фанера — лучший выбор.МДФ гораздо легче впитывает воду, чем фанера, а после намокания деформируется и разбухает. Хотя вода в конечном итоге может повредить фанеру, в целом вы обнаружите, что фанера довольно хорошо держится на открытом воздухе.

СВЯЗАННЫЕ: 10 деревянных проектов на заднем дворе для начинающих

Как фанера, так и МДФ выделяют летучие органические соединения и формальдегид.

Иногда их используют для образования воздушной прослойки в целях удаления конденсата в зимний период;

Иногда их используют для образования воздушной прослойки в целях удаления конденсата в зимний период;

Многие предлагают купить некондиционные листы, которые не соответствуют установленным ГОСТ размерам или имеют поврежденные кромки. Такие дефекты не влияют на качество панелей, но позволяют сэкономить на приобретении материала.

Многие предлагают купить некондиционные листы, которые не соответствуют установленным ГОСТ размерам или имеют поврежденные кромки. Такие дефекты не влияют на качество панелей, но позволяют сэкономить на приобретении материала. Из них производятся перегородки, двери и арки.

Из них производятся перегородки, двери и арки.