Содержание

ДВП окрашенное (ДВПО) — компания All-Fanera

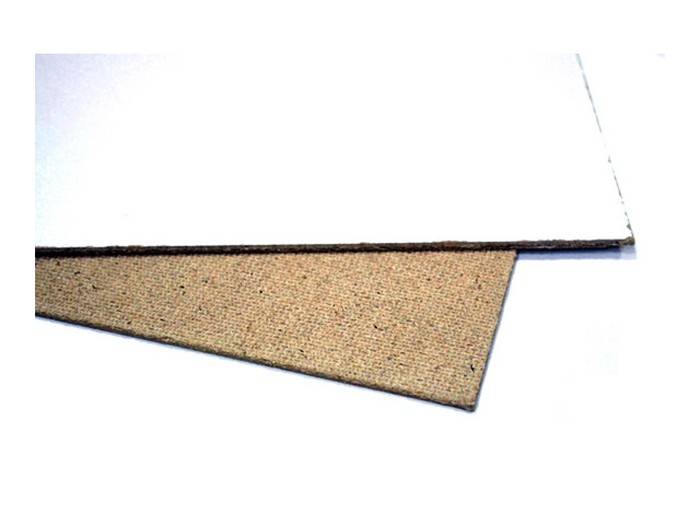

Технология изготовления ДВПО (ДВП окрашенного, ДВП крашенного, ДВП облагороженного) заключается в нанесении многослойного покрытия методом глубокой печати на лицевую поверхность ДВП.

В нашем интернет-магазине вы можете купить ДВПО формата 3,2х2745х1700 следующих расцветок:

%ORDER_PANEL{18}

Наличие и полный ассортимент уточняйте по телефонам (495) 626-95-51, 626-99-95

Покрытие ДВПО является комплексным. Первоначально наносится грунтовочный слой, создающий фоновую часть покрытия. Далее печатается рисунок, имитирующий определенную древесную структуру. В качестве лакокрасочного материала используется краска и лак на основе импортных акриловых дисперсий, что обеспечивает хорошие эксплуатационные свойства и безупречную экологичность покрытия. С целью достижения большего декоративного эффекта и защиты покрытия от царапин и других механических воздействий, сверху наноситься два слоя лака.

| № п/п | Наименование товара, артикул | Единицы изм. | Цена за лист (руб) | Производитель |

| 1 | ДВП Бежевый 5113 3,2х2745х1700 | лист | 573 | Вологда |

| 2 | ДВП Белый 3,2х2745х1700 | лист | 573 | Вологда |

| 3 | ДВП Бук 5113 3,2х2745х1700 | лист | 573 | Вологда |

| 4 | ДВП Венге 3,2х2745х1700 | лист | 573 | Вологда |

| 5 | ДВП Клен 3,2х2745х1700 | лист | 573 | Вологда |

| 6 | ДВП Ноче эко 3,2х2745х1700 | лист | 573 | Вологда |

| 7 | ДВП Серый 3,2х2745х1700 | лист | 573 | Вологда |

ДВП окрашенное / ДВП крашенное (ДВПО) может быть использовано:

- в качестве задних стенок корпусной мебели,

- в качестве нижних стенок мебельных ящиков,

- в качестве отделочного материала для стен и потолков,

- для других строительных и отделочных работ.

Понравилась статья? Поделиться с друзьями:

В чем разница между ДВП и ДСП?

Несмотря на то, что основным сырьем для изготовления листов ДСП и ДВП является переработанная древесина, данные материалы разительно отличаются как по эксплуатационным характеристикам, так и по рекомендуемой сфере применения.

ДСП и ДВП – технология производства

Под понятием ДСП имеется в виду древесностружечная плита. Изготавливается данный материал методом прессования мелких опилок с помощью воздействия прессов высокого давления. Связующим веществом, которое отвечает за прочность и влагостойкость листов, фенольные смолы и клеевые составы.

ДВП также изготавливают из отходов деревообрабатывающей промышленности, но в данном случае используются прессованные и пропаренные под действием высоких температур древесные волокна. Пропиткой для ДВП являются полимерные смолы, что в разы увеличивает износостойкость

ДСП и ДВП могут быть различного качества, зависимости от технологии обработки.

Древесностружечные плиты подразделяют на следующие категории:

- Влагостойкие – листы водоотталкивающим покрытием и пропиткой, используются для внутренней отделки помещений с повышенной влажностью (душевые, кухни).

- Ламинированные – основная сфера применения корпусное мебельное строительство, производство столешниц;

- Шлифованные – используется при возведении опалубок и внутренних перегородок.

Кроме вышеперечисленных параметров, древесностружечные материалы могут отличаться по выбраковке 1, 2, 3 сорт в зависимости от дефектов на поверхности листов. Также ДСП может иметь различную ширину листа от 1.3 до 2.5 см.

ДВП, в свою очередь, подразделяют на следующие типы:

- Мягкая – характеризуется высокой степенью пористости и прочностью, применяется в качестве теплоизоляционной подложки при укладке полов, потолков и возведении стен каркасных домов, как утеплитель, ветрозащитный и звукоизоляционный материал;

- Полутвердая – листы средней плотности, используются при изготовлении мебели, а точнее задних стенок или дна выдвижных ящиков;

- Твердая – плотный материал, основная сфера его применения это изготовление дверей;

- Сверхтвердая – широко распространен в различных сферах строительства.

Пригодна для устройства внутренних перегородок или арок, опалубки для заливки фундамента, производства дверей, емкостей для перевозки овощей, для утепления пола и кровли.

Пригодна для устройства внутренних перегородок или арок, опалубки для заливки фундамента, производства дверей, емкостей для перевозки овощей, для утепления пола и кровли.

Из всех вышеперечисленных типов древесноволокнистых плит выделяют отдельный, который называют облагороженный. Листы облагороженного ДВП, могут быть окрашенными, ламинированными, или покрыты слоем вспененного винила. Такой материал представляет собой уже готовые панели для внутренней отделки помещений с имитацией текстуры мрамора или натуральной древесины. Также наиболее популярной версией облагороженного ДВП является ламинат, по сути это древесноволокнистая плита сверхтвердой плотности с декоративно-защитным покрытием.

Подводя итоги можно определить основные отличительные особенности между ДВП И ДСП:

- при производстве ДСП используются стружка малоценных видов дерева и синтетические наполнители, в случае с ДВП – древесная пыль и целлюлоза, а в качестве соединяющего состава полимеры, колофонская смола и парафин.

- листы ДВП имеют ограниченную толщину до 1. 2 см;

- древесноволокнистые плиты менее подвержены деформации под влиянием влаги и пара;

- древесностружечные листы лучше выдерживают нагрузку;

- цена плит ДСП за м2 дороже, чем за м2 ДВП;

- применение ДСП – каркасная мебель, ДВП — скрытые перегородки и ящики;

- показатели эксплуатации: ДВП срок службы дольше, нежели у ДСП.

- ДВП используется для наружной отделки каркасных домов;

- древесноволокнистые материалы считаются более безопасными в плане экологичности.

Листовые материалы: ДВП,ДВПО,ДСП,ЛДСП,МДФ,ЛМДФ,OSB,Фанера,Столешницы

Главная \ Листовые материалы для мебели и строительства

ПРОДАЖА от ОДНОЙ ПАЧКИ

ДВП твердая (оргалит) — древесноволокнистая плита твердая 3,2мм; 2,5мм

ДВП Мягкая — древесноволокнистая плита мягкая 4мм;5мм;7мм;10мм;12мм;15мм;16мм;19мм;20мм

ДВПО (облагороженное) — древесноволокнистая плита окрашенная с одной стороны 3,2мм

ДВП ТСН-40, ДВП ТСН-30 — древесноволокнистая плита средней плотности сухого способа пр-ва (две стороны гладкие) 2,5мм;3мм;3,2мм;4мм;5мм;5,5мм;6мм;7мм

ДВП ламинированное и кашированное 3мм;3,2мм;4мм;5мм;5,5мм;6мм;7мм

ДСП шлифованное 8мм;10мм;12мм;16мм;18мм;22мм;25мм;26мм;28мм;38мм

ДСП ламинированное 8мм;10мм;16мм;18мм;22мм;25мм;26мм

ДСП шпонированное 8мм;10мм;12мм;16мм;18мм;22мм;25мм;26мм;28мм

ДСП влагостойкое 16мм;38мм

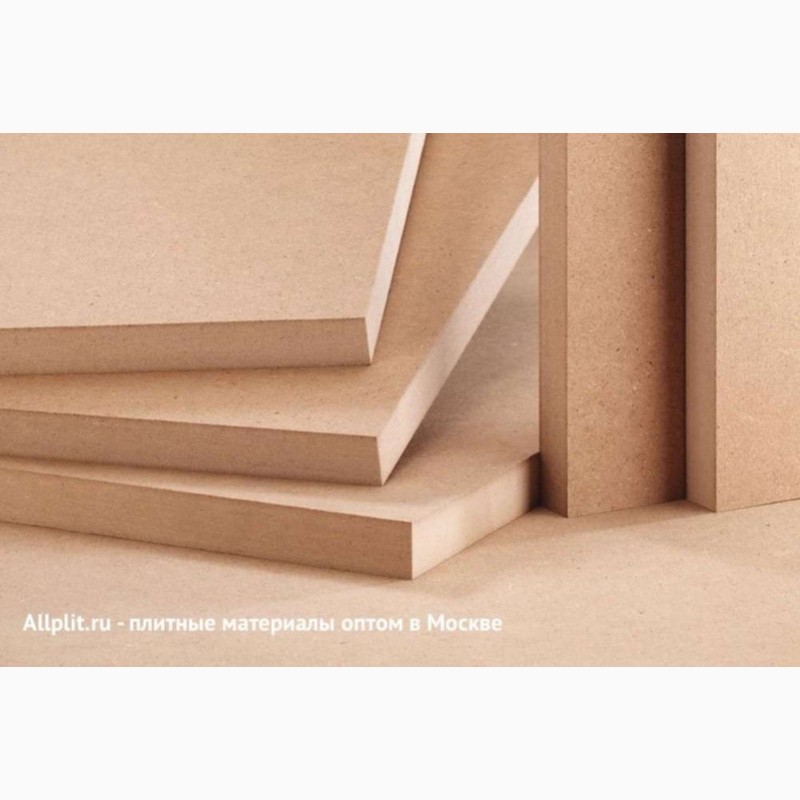

МДФ шлифованный 3мм;4мм;6мм;8мм;10мм;12мм;16мм;18мм;19мм;22мм;24мм;25мм;28мм;30мм;32мм;38мм;40мм

МДФ шпонированный 3мм;4мм;6мм;8мм;10мм;12мм;16мм;18мм;19мм;22мм;24мм;25мм;28мм;30мм

МДФ ламинированный и кашированный 3мм;4мм;6мм;8мм;10мм;12мм;16мм;18мм;19мм;22мм;24мм;25мм;28мм;30мм

МДФ влагостойкий 6мм;9мм;16мм;19мм;25мм

МДФ огнестойкий (пожаростойкий) 9мм;15мм;18мм

МДФ чёрный в массе 16мм

МДФ гнущийся (гибкий) 8мм;10мм

ХДФ (нешлифованный гладкий) 2мм;2,5мм;3мм;4мм

ХДФ декорированный (окрашенная) 3мм

ХДФ ламинированный и кашированный 3мм;4мм

OSB — 3 6мм;8мм;9мм;9,5мм;10мм;12мм;15мм;18мм;22мм;25мм

Фанера березовая ФК 3мм;4мм;5мм;6мм;8мм;9мм;10мм;12мм;15мм;18мм;20мм;21мм

Фанера березовая ФСФ 4мм;6,5мм;9мм;12мм;15мм;18мм;21мм;24мм;27мм;30мм

Фанера ламинированная 6,5мм;9мм;12мм;15мм;18мм;21мм

Фанера хвойная ФСФ 6мм; 9мм; 12мм; 15мм; 18мм; 21мм

Столешницы из ДСП 26мм;28мм;38мм

Лтофлексы (Ламели) эластичные (гибкие) элемнты кровати

ДВП ламинированное, окрашенное и кашированное

По способу финишной отделки лицевой поверхности листа все облагороженные виды ДВП можно условно подразделить на три типа: окрашенные, кашированные и ламинированные.

Окрашенный оргалит

Окрашивание ДВП в производственных условиях выполняется в несколько этапов. Вначале лицевая сторона листа пропитывается грунтовкой. Этот слой обеспечивает максимальное сглаживание поверхности оргалита и подготавливает его к дальнейшему нанесению краски. Благодаря специальному составу грунтовки, создаются предпосылки качественной адгезии (сцеплению) красящих составов и древесно -волокнистой плиты.

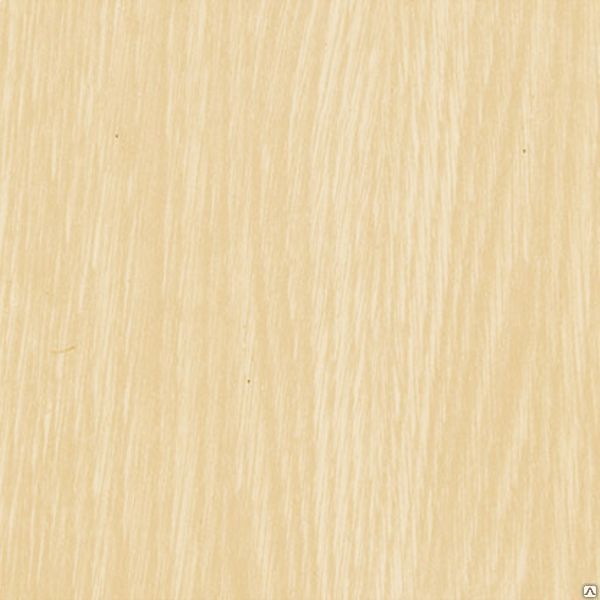

Различные варианты окраски ДВП

После просушивания приступают к механической обработке ДВП – грунтованную поверхность шлифуют и обдувают, очищая от мельчайших пылевидных частиц. Такая операция повторяется дважды, после чего листы готовы к покраске.

Окрашивание ДВП производят красками на основе акриловых составляющих. Цвета могут быть разными, как нейтральными (серебро, титан, глубокий черный, коричневый), так и довольно яркими (красный , небесно-голубой, яркий лайм). Декоративная поверхность закрепляется обработкой в лаконаливной машине, где последовательно с просушкой наносится несколько слоев лака, чтобы уберечь ДВП от царапин.

Вместо сплошного монохромного окрашивания на поверхность листа методом печати может быть нанесен рисунок, чаще всего имитирующий волокна всевозможных древесных пород.

Окрашенные листы оргалита могут быть использованы как в мебельном производстве (для изготовления задних стенок шкафов, выдвижных ящиков или иных конструкционных мебельных составляющих), так и создания различных элементов интерьера.

Необходимо отметить, что цена на окрашенное двп довольно демократична, а функциональность и долговечность выпускаемой продукции выгодно отличается от материала, подвергнутого покраске своими руками. Именно поэтому, если вам не приходится прибегать к режиму жесткой экономии, при отделочных работах в своей квартире, желательно отдать предпочтение «заводскому» ДВП.

Ламинированная ДВП

Ламинированные древесноволокнистые плиты наиболее востребованы в мебельном производстве, используются они и для финишных отделочных работ в строительстве, при изготовлении стеновых панелей и межкомнатных дверей раздвижного типа.

При изготовлении ламинированного оргалита, основа (лист ДВП) производится по классической методике, из древесных волокон и формальдегидных связующих компонентов. Готовые листы ДВП обрабатываются, для того чтобы обеспечить им необходимую плотность.

Некоторые варианты ламинированного ДВП

После подготовки поверхности, листы подаются на горячий пресс, в котором для поддержания температуры непрерывно циркулирует разогретое минеральное масло. К прессу прикреплена матрица с нанесенной текстурой рисунка, который обуславливает вид будущего теснения (древесные поры, шагрень, “под кирпич” и т.д.). Подающиеся листы ДВП покрываются специальной меламиновой пленкой с низкой степенью отвердевания, после чего нагретый пресс впечатывает их в поверхность древесно-волокнистой плиты. Под воздействием давления и высокой температуры происходит частичное расплавление меламиновых смол, которые проникают в поверхность оргалита, скрепляясь с ним без использования какого-либо клея.

При необходимости, лист ДВП может подвергаться ламинированию с обоих сторон.

Такая технология пропитки обеспечивает влагоустойчивость материала, очень привлекательный внешний вид и отличные функционально-эксплуатационные качества.

Необходимость использования дорогостоящего оборудования и энергоемкость производства приводят к тому, что цена на ламинированный продукт далеко не бюджетна. Кроме того, она зависит и от толщины обработанного листа, оригинальности расцветки и глубины теснения.

Следует заметить, что качество полученной продукции напрямую зависит от состава пропиточного материала, содержащего целый комплекс различных добавок (поверхностно-активных веществ, катализаторов, пластификаторов, смол определенного вида).

Вот почему приобретать материал следует у проверенного производителя, продукция которого давно зарекомендовала себя с положительной стороны. Фирмы-однодневки зачастую экономят на расходных материалах, в результате попытавшись сэкономить вы можете приобрести продукт ненадлежащего качества.

Кашированные древесно-волокнистые плиты

Кашированные плиты ДВП получают путем приклеивания на поверхность декоративных облицовочных материалов. Каширование ДВП производится в заводских условиях:

- холодным способом, при этом листы ДВП сначала обрабатываются щеточными валиками, затем на них наносится клей и рулонный отделочный материал. Для прочного соединения поверхность прокатывается специальными вальцами. После затвердевания клея в процессе просушки, листы складируются и могут быть отправлены на реализацию.

- горячее каширование (термокэширование) предполагает предварительный нагрев обрабатываемых плит перед нанесением на них клеящего состава. Для разогрева используются инфракрасные излучатели. Кроме того, прикатывание декоративной пленки тоже происходит горячими валами (каландрами). В результате качество (и, соответственно, цена) полученной продукции получается гораздо выше.

Обычно плиты, подвергнутые кашированию поверхности – гладкие, фактурное теснение (эффект апельсиновой корки, древесных волокон и т. п.) им не придается.

п.) им не придается.

Кашированное ДВП

В качестве клеящего материала используется мочевидно-формальдегидные смолы или расплавы.

Технология каширования, по сравнению с процессом ламинирования имеет все же более упрощенную схему. Поэтому цена мебели, выполненной из кашированного ДВП несколько ниже. Однако следует учесть, что ее износостойкость, сопротивление ультрафиолету и механическая прочность тоже уступают ламинированным изделиям.

Кровать Nuovita Stanzione Cute Bear Swing Ваниль

Детская кроватка с маятником Stanzione CUTE BEAR от итальянской марки Nuovita является частью одноименной коллекции мебели для детской комнаты, включающей вместительный шкаф, комод и набор постельного белья. Все предметы выполнены в едином стиле, украшены нежным пастельным декором в виде очаровательного медвежонка, сердечек и облаков. Покупатели могут приобрести кроватку Кьют бэа как в составе коллекции, так и отдельно.

Кроватка рассчитана на малышей с рождения, максимальный вес, который способно выдержать изделие — 50 кг. Присутствует удобный механизм маятникового качания (поперечный маятник), доводчики прикроватного ящика для белья и колесики со стопорами. Реечное дно создает вентиляцию и хороший воздухообмен, а также способствует обеспечению правильной осанки у ребенка. В конструкции предусмотрено множество полезных деталей: передняя стенка является съемной, на поручнях присутствуют силиконовые накладки-«грызунки», ложе регулируется на 3-х уровнях.

Присутствует удобный механизм маятникового качания (поперечный маятник), доводчики прикроватного ящика для белья и колесики со стопорами. Реечное дно создает вентиляцию и хороший воздухообмен, а также способствует обеспечению правильной осанки у ребенка. В конструкции предусмотрено множество полезных деталей: передняя стенка является съемной, на поручнях присутствуют силиконовые накладки-«грызунки», ложе регулируется на 3-х уровнях.

При изготовлении использованы безопасные и экологически чистые материалы. Каркас, реечные стенки и жесткое основание выполнены из массива бука. Фигурные спинки с прозрачными окошками — из МДФ и акрилового стекла. Стенки ящика для белья изготовлены из древесины сосны, для верхней стенки короба используется облагороженный ДВП. Качество фурнитуры и покрытия соответствует европейскому уровню.

Кроватка Stanzione CUTE BEAR поможет создать атмосферу любви и нежности в детской и прослужит длительный срок, позволяя родителям не беспокоиться о комфорте малыша.

Характеристики:

- Размер спального места: 120×60 см

- Качание: поперечный маятник

- Регулировка высоты: 3 уровня

- Колеса: да

- Силиконовые накладки: Да

- Ящики под кроватью: 1

- Опускающаяся передняя стенка: Да

- Высота ложа: 3 (30 см, 41,5 см, 50 см)

- Материал: бук, сосна, МДФ, ДВП облагороженный, стекло-акрил

- Возраст: 0-3 лет

- Тип кровати: обычная

- Максимальная нагрузка: 50 кг

- Тип товара: кроватка детская

- Страна бренда: Италия

- Страна производитель: Россия

- Габариты упаковки: 127,6×85,6×14,6 см

- Габариты, см:125,5x75x111 см

- Вес: 43,8 кг

- Вес упаковки: 47,2 кг

- Гарантия производителя: Да

- Гарантия производителя: 1 год

ДВП облагороженная, Обоянь, Курская область, OOO АКВАТОН — Продукция

| Артикул: | 1 |

| Цена: | Цена не указана. |

| Категория: | Строительные материалы |

Описание

ДВП — это листовой материал, который делают из древесных волокон, оформленных в виде ковра, с помощью горячего прессования. Эти волокна получаются посредством пропарки и размола древесных отходов производства. Это смесь из отдельных клеток тканей, их обрывков и групп древесных клеток. Сырьем для ДВП являются отходы возникающие при распиловке и в процессе деревообработки, технологическая щепа и древесина, в не переработанном виде годная только на дрова. Для придания нужных эксплуатационных свойств в приготавливаемую массу вносят, синтетические смолы, парафин, церезин, антисептики и т.п. Эти вещества делают ДВП более прочными.

Задние стенки большинства шкафов, днища выдвижных ящиков, эти шершавые на ощупь листы и есть ДВП.

В самой дорогой мебели вместо ДВП используется ХДФ или МДФ превосходящая по эксплуатационным свойствам ДВП.

Как и МДФ и ХДФ, ДВП получается из спрессованной древесной пыли — но в случае с ДВП частички дерева распарены, плита делается способом мокрого прессования. Именно поэтому „изнанка” ДВП фактурой напоминает поверхность творога с „сеточкой”, как от влажной марли.Обычно одна сторона ДВП такой и остается, а другую покрывают пленкой (ламинируют или кашируют), такое ДВП называется ламинированным.

Продукция нашего предприятия называемая ДВП облагороженное по потребительским свойствам не отличается от кашированных и ламинированных плит ( что достигнуто нами в процессе 7-ми летней работы с постоянным улучшением технологического процесса и качества), но выгодно отличается от них ценой.

Количество текстурных валов на 2007 год составило более 20-ти, что в совокупности с подбором цвета по желанию заказчика позволяет удовлетворить самого требовательного клиента.

ДВП – виды и характеристики материала

Производство ДВП основано на соединении волокнистой древесной массы или другой, на основе целлюлозосодержащих растительных компонентов, с синтетическими полимерными смолами, различными наполнителями, специальными добавками, а также с водой. Древесноволокнистые плиты изготовляют двумя способами – сухим и мокрым. В первом случае в качестве связующей добавки выступает искусственная синтетическая смола, во втором – химические вязкие вещества не требуются.

Древесноволокнистые плиты изготовляют двумя способами – сухим и мокрым. В первом случае в качестве связующей добавки выступает искусственная синтетическая смола, во втором – химические вязкие вещества не требуются.

Разделение ДВП на подвиды

В зависимости от формы и способа обработки древесноволокнистые плиты подразделяют на несколько подвидов.

Группа сверхтвердых плит

Отличительная особенности листов ДВП данной группы – плотность, которая может доходить до 1100 кг/м.куб. При этом материал имеет высокие показатели стойкости к изгибу и растяжению. Применение таких листов достаточно широко – наружные щитовые двери, балконные панели, мебельные листовые детали, как подстилочный материал для пола. Сверхтвердые плиты могут быть простой обработанной и облагороженной поверхностью лицевой стороны – маркируют их соответственно: СТ и СТ-С.

Твердые ДВП листы

Данную группу древесноволокнистых плит чаще других применяют для внутренней облицовки помещения, при этом от обработки зависит степень устойчивости к влаге и другим тепло и звукоизоляционным режимам. Твердые листы ДВП проходят различные варианты отделки, с нанесением водоэмульсионной краски, синтетических эмалей и ламинированной пленки – в такие способы достигается необходимый внешний вид для различных видов отделки.

Твердые листы ДВП проходят различные варианты отделки, с нанесением водоэмульсионной краски, синтетических эмалей и ламинированной пленки – в такие способы достигается необходимый внешний вид для различных видов отделки.

В свою очередь листы ДВП маркируются следующим образом:

- Т – облагорожена лицевая сторона листа;

- Т-С – в качестве лицевой основы выступает тонкодисперсная древесная масса;

- Т-П – лицевая поверхность окрашена;

- Т-СП – совмещает в себе окрашенную тонкодисперсную древесную массу на лицевой основе;

- Т-В – панели данной подгруппы имеют влагостойкую основу и не облагороженный лицевой слой;

- Т-СВ – влагостойкие листы с облагороженной тонкодисперсной древесной массой на лицевой поверхности.

ДВП на сайте http://tsi-plit.ru/ представлена в разнообразных категориях, с подробным описанием каждого подвида.

Полутвердая группа

Данную разновидность древесноволокнистых плит представляет материал, более известен на строительном рынке, как МДФ.

Материал имеет среднюю плотность, а в его производстве задействованы – карбидные смолы, модифицированный меламин и все это в сочетании с сухим методом прессовки. Данный процесс позволяет гарантировать снижение эмиссии формальдегида, что повышает экологичность материала.

МФВ обладает повышенной стойкостью к влаге, является пожаропрочным материалом и не поддается гниению и налету грибковых отложений. На рынке данной группы строительных товаров преобладают листы МДФ без специальной обработки и покрытия. Исключение составляют панели для фасадных работ. Также МДФ отличный со всех сторон материал в работе – легко распиливается, фрезеруется, сверлится.

Мягкие листы ДВП

Маркировка данного подвида древесноволокнистых плит подразделяется на три группы – М1, М2, М3 с плотностью листа соответственно – 400-200, 350-200, 200-100 кг/м.куб.

Такой материал незаменим при отделке полов и стен, когда требуется их дополнительная теплоизоляция. При дополнительной обработке успешно применяется в качестве отделки декоративного направления, с нанесением краски, минеральных основ, лакокрасочных покрытий.

Прогнозирование качества волокна с использованием параметров измельчения при производстве древесноволокнистых плит средней плотности с помощью алгоритма машины опорных векторов :: BioResources

Гао, Ю., Хуа, Дж., Чен, Г., Цай, Л., Цзя, Н., и Чжу, Л. (2018). « Прогноз качества волокна с использованием параметров измельчения при производстве древесноволокнистых плит средней плотности с помощью алгоритма машины опорных векторов », BioRes. 13 (4), 8184-8197.

Abstract

Качество волокна сильно влияет на характеристики древесноволокнистых плит средней плотности (МДФ).Для более точной оценки качества волокна во время измельчения была разработана новая количественная модель взаимосвязи параметров и свойств, основанная на алгоритме машины опорных векторов (SVM). Основываясь на производственных условиях мельницы, для обучения и проверки модели был использован общий набор данных из 1173 экспериментальных точек данных по качеству волокна в широком диапазоне из пяти параметров измельчения. Путем сравнения эффективности между моделью, использующей нелинейный SVM, и моделью, основанной на множественной линейной регрессии (MLR), значения средней абсолютной ошибки (MAE), средней относительной ошибки (MRE), среднеквадратичной ошибки (RMSE) и неравенства Тейла. коэффициент (TIC) снижен 92.19%, 92,36%, 87,29% и 87,21% соответственно. Результаты показали, что прогностическая модель, разработанная с использованием SVM, по характеристикам превосходит модель MLR. Кроме того, изменения процентного содержания квалифицированных волокон с каждым производственным параметром были спрогнозированы с использованием установленной модели. Полученная модель прогнозирования может быть применена для прогнозирования качества волокна в процессе рафинирования на заводе по производству МДФ.

Путем сравнения эффективности между моделью, использующей нелинейный SVM, и моделью, основанной на множественной линейной регрессии (MLR), значения средней абсолютной ошибки (MAE), средней относительной ошибки (MRE), среднеквадратичной ошибки (RMSE) и неравенства Тейла. коэффициент (TIC) снижен 92.19%, 92,36%, 87,29% и 87,21% соответственно. Результаты показали, что прогностическая модель, разработанная с использованием SVM, по характеристикам превосходит модель MLR. Кроме того, изменения процентного содержания квалифицированных волокон с каждым производственным параметром были спрогнозированы с использованием установленной модели. Полученная модель прогнозирования может быть применена для прогнозирования качества волокна в процессе рафинирования на заводе по производству МДФ.

Скачать PDF

Полная статья

Прогнозирование качества волокна с использованием параметров рафинирования при производстве древесноволокнистых плит средней плотности с помощью алгоритма машины опорных векторов

Yunbo Gao, a Jun Hua, a, * Guangwei Chen, a Liping Cai, b Na Jia, a и Liangkuan Zhu a

Качество волокна сильно влияет на характеристики древесноволокнистых плит средней плотности (МДФ). Для более точной оценки качества волокна во время измельчения была разработана новая количественная модель взаимосвязи параметров и свойств, основанная на алгоритме машины опорных векторов (SVM). Основываясь на производственных условиях мельницы, для обучения и проверки модели был использован общий набор данных из 1173 экспериментальных точек данных по качеству волокна в широком диапазоне из пяти параметров измельчения. Путем сравнения эффективности между моделью, использующей нелинейный SVM, и моделью, основанной на множественной линейной регрессии (MLR), значения средней абсолютной ошибки (MAE), средней относительной ошибки (MRE), среднеквадратичной ошибки (RMSE) и неравенства Тейла. коэффициент (TIC) снижен 92.19%, 92,36%, 87,29% и 87,21% соответственно. Результаты показали, что прогностическая модель, разработанная с использованием SVM, по характеристикам превосходит модель MLR. Кроме того, изменения процентного содержания квалифицированных волокон с каждым производственным параметром были спрогнозированы с использованием установленной модели.

Для более точной оценки качества волокна во время измельчения была разработана новая количественная модель взаимосвязи параметров и свойств, основанная на алгоритме машины опорных векторов (SVM). Основываясь на производственных условиях мельницы, для обучения и проверки модели был использован общий набор данных из 1173 экспериментальных точек данных по качеству волокна в широком диапазоне из пяти параметров измельчения. Путем сравнения эффективности между моделью, использующей нелинейный SVM, и моделью, основанной на множественной линейной регрессии (MLR), значения средней абсолютной ошибки (MAE), средней относительной ошибки (MRE), среднеквадратичной ошибки (RMSE) и неравенства Тейла. коэффициент (TIC) снижен 92.19%, 92,36%, 87,29% и 87,21% соответственно. Результаты показали, что прогностическая модель, разработанная с использованием SVM, по характеристикам превосходит модель MLR. Кроме того, изменения процентного содержания квалифицированных волокон с каждым производственным параметром были спрогнозированы с использованием установленной модели. Полученная модель прогнозирования может быть применена для прогнозирования качества волокна в процессе рафинирования на заводе по производству МДФ.

Полученная модель прогнозирования может быть применена для прогнозирования качества волокна в процессе рафинирования на заводе по производству МДФ.

Ключевые слова: качество волокна; МДФ; Переработка; Прогнозирующая модель; SVM

Контактная информация: a: Колледж электромеханической инженерии, Северо-восточный лесной университет, Харбин, 150040, Китай; b: факультет машиностроения и энергетики, Университет Северного Техаса, Дентон, Техас 76201, США; * Автор для переписки: huajun81 @ 163.com

ВВЕДЕНИЕ

Древесноволокнистая плита средней плотности (МДФ) широко применяется на рынках мебели и внутренней отделки благодаря своей стабильности размеров, обрабатываемости, плоскостности, гладкому внешнему виду, хорошей прочности сцепления и способности удерживать винты (Hua et al. 2012) . Решающим этапом в производстве древесноволокнистых плит является процесс рафинирования (Runkler et al. 2003). Непрактично и дорого оценивать, на какие качества волокна влияют определенные производственные параметры, с помощью экспериментальных методов определения в процессе рафинирования. Производственные параметры в основном корректируются на основе опыта рабочих, который страдает низкой точностью из-за отсутствия теоретических рекомендаций по модели качества волокна, связанной с производственными параметрами. Поэтому очень важно разрабатывать новые модели для прогнозирования качества волокна в соответствии с производственными параметрами.

Производственные параметры в основном корректируются на основе опыта рабочих, который страдает низкой точностью из-за отсутствия теоретических рекомендаций по модели качества волокна, связанной с производственными параметрами. Поэтому очень важно разрабатывать новые модели для прогнозирования качества волокна в соответствии с производственными параметрами.

Чтобы изучить влияние производственных параметров во время рафинирования на качество волокна или ДВП, за последнее десятилетие были проведены некоторые исследования.Чен и Хуа (2009) разработали взаимосвязь ограничений между производительностью волокна и качеством волокна с использованием полиномиальной и линейной регрессии третьего порядка, и был разработан метод оптимизации для регулировки качества волокна путем изменения производительности волокна, которая зависит от скорости вращения подающего винта и процент открытия нагнетательного клапана. Взаимосвязь между содержанием коры и качеством волокна была исследована Jia et al. (2015). Было продемонстрировано, что значение просеивания волокон сначала демонстрирует тенденцию к увеличению, а затем снижается с увеличением содержания коры.Xing et al. (2006) исследовал влияние термомеханического рафинирования на свойства панелей МДФ, изготовленных из коры черной ели, и результаты показали, что время выдержки при предварительном нагреве является важным фактором как для модуля разрыва, так и для модуля упругости. Давление пара было важным фактором для прочности внутренней связи, модуля разрыва (MOR) и модуля упругости (MOE). Ранее описанные исследования выявили взаимосвязь между производственными параметрами во время рафинирования и качеством волокна или древесноволокнистой плиты на основе линейной или полиномиальной регрессии, которая, как было показано, имеет недостаток из-за низкой точности и невозможности прогнозирования качества в режиме онлайн.

(2015). Было продемонстрировано, что значение просеивания волокон сначала демонстрирует тенденцию к увеличению, а затем снижается с увеличением содержания коры.Xing et al. (2006) исследовал влияние термомеханического рафинирования на свойства панелей МДФ, изготовленных из коры черной ели, и результаты показали, что время выдержки при предварительном нагреве является важным фактором как для модуля разрыва, так и для модуля упругости. Давление пара было важным фактором для прочности внутренней связи, модуля разрыва (MOR) и модуля упругости (MOE). Ранее описанные исследования выявили взаимосвязь между производственными параметрами во время рафинирования и качеством волокна или древесноволокнистой плиты на основе линейной или полиномиальной регрессии, которая, как было показано, имеет недостаток из-за низкой точности и невозможности прогнозирования качества в режиме онлайн.

Чтобы устранить эти недостатки, некоторые исследователи с помощью интеллектуальных алгоритмов разработали модели между производственными параметрами во время рафинирования и качеством волокна или ДВП. Чтобы определить контрольные точки процесса, ведущие к минимальным производственным затратам при заданном качестве, Gerstorfer et al. (2001) разработала модель Такаги-Сугено-Нечеткую для процесса уточнения, основанную на знаниях экспертов, а также на собранных данных. Методы нейронечеткого моделирования использовали Runkler et al. (2003) для моделирования процесса измельчения древесной щепы для производства древесноволокнистых плит, чтобы обеспечить онлайн-прогнозы двух важных показателей качества (прочность на изгиб и водопоглощение). Результаты показали, что достигаемая точность модели составила приблизительно ± 5 Н / мм 2 для прочности на изгиб и приблизительно ± 10% / 24 ч для водопоглощения. Однако нечеткие правила были определены в зависимости от технического опыта экспертов, что приводит только к некоторой степени улучшения точности прогнозов.Поскольку искусственная нейронная сеть (ИНС) может моделировать сильно нелинейные системы без использования сложных правил дедукции или больших данных (Huang and Lu, 2016), она использовалась в качестве метода прогнозирования для определения влагостойкости древесноволокнистых плит и древесноволокнистых плит в условиях циклических испытаний с помощью Эстебан и др.

Чтобы определить контрольные точки процесса, ведущие к минимальным производственным затратам при заданном качестве, Gerstorfer et al. (2001) разработала модель Такаги-Сугено-Нечеткую для процесса уточнения, основанную на знаниях экспертов, а также на собранных данных. Методы нейронечеткого моделирования использовали Runkler et al. (2003) для моделирования процесса измельчения древесной щепы для производства древесноволокнистых плит, чтобы обеспечить онлайн-прогнозы двух важных показателей качества (прочность на изгиб и водопоглощение). Результаты показали, что достигаемая точность модели составила приблизительно ± 5 Н / мм 2 для прочности на изгиб и приблизительно ± 10% / 24 ч для водопоглощения. Однако нечеткие правила были определены в зависимости от технического опыта экспертов, что приводит только к некоторой степени улучшения точности прогнозов.Поскольку искусственная нейронная сеть (ИНС) может моделировать сильно нелинейные системы без использования сложных правил дедукции или больших данных (Huang and Lu, 2016), она использовалась в качестве метода прогнозирования для определения влагостойкости древесноволокнистых плит и древесноволокнистых плит в условиях циклических испытаний с помощью Эстебан и др. (2010). Однако процедура обучения для моделей ИНС требует не только времени, но и позволяет попасть в локальные минимумы (Hong et al. 2013).

(2010). Однако процедура обучения для моделей ИНС требует не только времени, но и позволяет попасть в локальные минимумы (Hong et al. 2013).

Обладая преимуществами простой структуры, хорошей способности к обобщению, свойств нелинейного моделирования (Wang et al. 2009; Чжоу и др. . 2016; Sun et al. 2016), а также избежание проблем переобучения, локального экстремума и размерной катастрофы (Shi et al. 2010; Zhao et al. 2014; Sun et al. 2016), машина опорных векторов (SVM) стал многообещающим алгоритмом классификации и регрессии. SVM может использоваться для классификации данных и текста, моделирования и прогнозирования систем, распознавания образов, обнаружения аномалий и прогнозирования временных рядов (Jiao et al. 2016) во многих областях (Mokhtarzad et al. 2017; Roushangar and Ghasempour 2017; Huang et al. 2018). Среди этих полей Zhang et al. (2016) использовал метод SVM для создания моделей параметров и свойств в области производства бумаги. Хотя SVM использовался во многих областях из-за его преимуществ нелинейного выражения зависимости, он не использовался для моделирования качества волокна в процессе рафинирования при производстве MDF.

Хотя SVM использовался во многих областях из-за его преимуществ нелинейного выражения зависимости, он не использовался для моделирования качества волокна в процессе рафинирования при производстве MDF.

Это исследование направлено на увеличение процента квалифицированных волокон (QF) путем корректировки пяти параметров, i.е. , скорость вращения шнека конвейера (SR), высота накопленной стружки (CH), коэффициент открытия выпускного клапана (OV), содержание коры бревен (CB) и содержание тополя китайского (CP) во время рафинирования. QF оценивали по размеру волокна, , то есть , по марке волокон сита. Во-первых, на заводе по производству МДФ был собран большой объем данных о качестве волокна в широком диапазоне SR, CH, OV, CB и CP, чтобы выявить взаимосвязь между параметрами рафинирования и качеством волокна.Во-вторых, SVM использовалась для построения модели нелинейного прогнозирования качества волокна во время измельчения. Экспериментальные значения и прогнозируемые результаты модели были сопоставлены, и была установлена точность модели. В-третьих, сравнивались результаты модели на основе SVM и модели на основе множественной линейной регрессии (MLR), показывающей, что модель SVM предсказывает качество волокна более эффективно и точно, чем модель на основе MLR.

В-третьих, сравнивались результаты модели на основе SVM и модели на основе множественной линейной регрессии (MLR), показывающей, что модель SVM предсказывает качество волокна более эффективно и точно, чем модель на основе MLR.

ЭКСПЕРИМЕНТАЛЬНАЯ ИНФОРМАЦИЯ

Материалы

Сбор данных

Данные были собраны на производственной линии на заводе по производству ДВП в Северном Китае и двух основных видов, а именно китайского тополя ( Populus lasiocarpa Oliv.) и лиственницы китайской ( Larix potaninii Batalin). В производственной линии рафинер мощностью 4000 кВт (модель: 50-ICP; Andritz Group, Грац, Австрия) имел двойные диски диаметром 1372 мм, работающие со скоростью вращения 1500 об / мин.

На рисунке 1 показаны основные компоненты рафинера. Подающий шнек (2) передает щепу из бункера (1) в подогреватель (3). Время удерживания при предварительном нагреве определяли по CH. Щепа выгружалась в рафинер (6) с помощью конвейерного шнека (4) после умягчения паром. Через выпускную трубу (5) очищенные волокна выгружались под давлением пара в рафинере. Степень открытия клапана, установленного на выпускной трубе (5), использовалась для регулировки количества ненагруженных волокон.

Через выпускную трубу (5) очищенные волокна выгружались под давлением пара в рафинере. Степень открытия клапана, установленного на выпускной трубе (5), использовалась для регулировки количества ненагруженных волокон.

Рис. 1. Основные компоненты рафинера: 1) бункер, 2) подающий шнек, 3) предварительный нагреватель, 4) конвейерный шнек, 5) нагнетательная труба и 6) рафинер

В процессах промывки щепы и пропарки содержание влаги в древесной щепе увеличилось.Однако во время транспортировки щепы подающий шнек отжимал влагу из щепы в подающем трубопроводе и доводил конечное содержание влаги в щепе до 50%.

В процессе предварительного нагрева давление пропаривания обычно незначительно колеблется от 0,766 МПа до 0,990 МПа (что соответствует температуре пропаривания от 168,6 ° C до 179,5 ° C). Зазор между двумя измельчающими дисками был предварительно установлен на 0,1 мм. Датчики, установленные на производственной линии, измеряли пять параметров рафинирования, включая SR, CH, OV, CB и CP, ежечасно в обычных производственных условиях.

Как правило, волокна большого размера дают панели с плохим внешним видом, тогда как волокна меньшего размера могут вызывать снижение прочности панели (Shi et al. 2006). Технически, хорошая форма волокна для МДФ требует умеренного соотношения длины / ширины волокна (Chen 2012). Исходя из практики фабрики, волокна с размером ячеек сита от 20 до 120 были признаны подходящими для данного исследования.

При обработке волокна было собрано 10 г волокна и взвешено на весах на производственной линии, чтобы определить размеры волокна для каждого измерения.Процент QF в общем количестве = (Вес квалифицированного волокна (г) / 10 г) × 100%.

Была выдвинута гипотеза, что переменную отклика (QF) во время уточнения можно оценить путем корреляции переменных-предикторов (SR, CH, OV, CB и CP). В этом исследовании был проанализирован большой размер выборки, 1173 измерения для каждой переменной. Две модели, а именно MLR и SVM, были разработаны для прогнозирования качества волокна. Точность двух моделей была проверена и сравнена с использованием данных, собранных на производственной линии MDF.

Точность двух моделей была проверена и сравнена с использованием данных, собранных на производственной линии MDF.

Методы

Опорный векторный машинный алгоритм

SVM, предложенный Вапником (1999), является относительно новым и многообещающим алгоритмом классификации и регрессии, основанным на теории статистического обучения и принципе минимизации структурных рисков. На основе этого принципа SVM обладает оптимальной сетевой структурой, которая способствует уменьшению глобальной ошибки модели (Xiao et al. 2014).

Основной принцип заключается в следующем (Chu et al. 2017). Данные обучения представлены в виде { x i , y i } ni = 1, где x i значения — входные данные, y i значения — соответствующие выходные data, а n — количество точек обучающих данных. SVM используется для поиска оптимальной функции регрессии, которая может оценить все обучающие данные (Drucker et al. 1997). Функция регрессии может быть выражена как

1997). Функция регрессии может быть выражена как

(1)

, где w ∈ R n обозначает вектор весов, φ ( x ) обозначает функцию нелинейного отображения, а b обозначает смещение.Как упоминалось ранее, SVM основан на минимизации риска, в то время как w и b оцениваются путем минимизации регуляризованной функции риска, как показано ниже:

(2)

, где 1 / 2‖ w ‖2 — это плоскостность функции, C — штрафной коэффициент, который представляет собой корреляцию между эмпирической ошибкой и плоскостностью модели (Yan and Shi 2010), ε — это коэффициент штрафа. заданный параметр, а L ε ( y i , f ( x i )) — это ε -нечувствительная функция потерь, которая может быть определена как:

(3)

Путем введения резервных переменных ξ и ξ * , уравнение. 2 можно записать как:

2 можно записать как:

(4)

(5)

Задача оптимизации с двумя целями может быть решена с использованием множителей Лагранжа (Ма и др. 2003). Наконец, функция регрессии получается как следующее уравнение:

(6)

, где a i и a * i — операторы Лагранжа, nsv — количество опорных векторов, а K ( x i , y i ) — это функция ядра.Важно выбрать функцию ядра и ее параметры, поскольку производительность обобщения SVM зависит от типа функции ядра, ее параметров и нескольких внутренних параметров SVM (Zhao et al. 2016).

Радиальная базисная функция Гаусса (RBF) в основном используется для функции ядра из-за ее свойств хорошего обобщения и нелинейного прогноза, а также характеристики нескольких параметров, которые необходимо настроить (Bishop 1995; Keerthi and Lin 2003).Поэтому в этом исследовании гауссовский RBF был выбран в качестве функции ядра по следующей формуле:

(7)

, где σ — ширина RBF.

Следовательно, есть две переменные, которые необходимо выбрать в модели SVM: константа « C » и ширина гауссова ядра RBF « σ ». В этом исследовании оптимизация этих параметров была выполнена путем систематического поиска параметров по сетке с использованием перекрестной проверки на обучающей выборке.

Прогностическая модель SVM для качества волокна

В этой статье для анализа использовалась программа Matlab (MathWorks, R2010a, Натик, Массачусетс, США). Схема прогнозирующей модели SVM показана на рисунке 2. Подробности рабочего процесса для модели SVM обсуждаются ниже.

Шаг 1: Предварительная обработка данных

Чтобы обеспечить стабильность обучения SVM и избежать плохого влияния, вызванного несоответствием количественного измерения, данные экспериментов были нормализованы с помощью следующей функции отображения,

(8)

, где x M — нормализованные данные, x — исходные данные, а x max и x min обозначают максимальное и минимальное необработанные входные значения соответственно. Исходные данные были нормализованы до диапазона от 0 до 1.

Исходные данные были нормализованы до диапазона от 0 до 1.

Шаг 2: перекрестная проверка (CV) для выбора лучших параметров регрессии, C и σ

Сначала была определена функция пригодности (среднеквадратичная ошибка) на основе 3-CV, ε было предварительно установлено как 10 -4 , а диапазон C и σ были определены и построены по сетке. Во-вторых, функция пригодности была пересчитана путем обновления C и σ в сетке.Наконец, в качестве лучших параметров были выбраны C и σ , которые генерируют минимальную среднеквадратичную ошибку (MSE) из трех моделей.

Рис. 2. Диаграмма прогнозирующей модели машины опорных векторов

Шаг 3. Построение модели SVM для определения качества волокна

Модель SVM для качества волокна была обучена и создана на основе лучших параметров, полученных на шаге 2, которые можно использовать для исследования взаимосвязей между параметрами и свойством.

Шаг 4: прогнозирование регрессии SVM

Построенная модель SVM использовалась для прогнозирования обучающего набора и тестового набора, а затем прогнозируемое качество волокна сравнивалось с экспериментальными данными.

Шаг 5: Оценка прогностической эффективности

Прогнозируемая производительность была оценена с точки зрения средней абсолютной ошибки (MAE), средней относительной ошибки (MRE), среднеквадратичной ошибки (RMSE) и коэффициента неравенства Тейла (TIC). Они определяются по следующим формулам, соответственно,

(9)

(10)

(11)

(12)

, где y i — фактические выходы (экспериментальные квалифицированные волокна), выходы моделей (предсказанные квалифицированные волокна), а n — количество соединений в анализируемом наборе данных.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Результаты алгоритма SVM

Входными данными для модели качества волокна, использующей алгоритм SVM, были SR, CH, OV, CB и CP, а на выходе — QF. Из общего набора, состоящего из 1173 групп данных из эксперимента, 887 групп данных использовались для построения модели в качестве обучающего набора, а 286 групп данных использовались для проверки модели, установленной в качестве тестового набора. При выборе параметров SVM, K-CV может эффективно избежать повторного и недообучения.В этой статье оптимизация параметров SVM проводилась с помощью 3-CV. На рисунке 3 показан процесс выбора параметров SVM и результаты (контурная карта и трехмерный вид). Как показано на рис. 3a, изолинии представляют собой СКО, соответствующую С и σ на основе метода K-CV. Был выбран наиболее оптимальный режим, при котором MSE метода 3-CV равнялась 0,00025373. Окончательные результаты оптимизации: C = 1 и σ = 5,6569.

Из общего набора, состоящего из 1173 групп данных из эксперимента, 887 групп данных использовались для построения модели в качестве обучающего набора, а 286 групп данных использовались для проверки модели, установленной в качестве тестового набора. При выборе параметров SVM, K-CV может эффективно избежать повторного и недообучения.В этой статье оптимизация параметров SVM проводилась с помощью 3-CV. На рисунке 3 показан процесс выбора параметров SVM и результаты (контурная карта и трехмерный вид). Как показано на рис. 3a, изолинии представляют собой СКО, соответствующую С и σ на основе метода K-CV. Был выбран наиболее оптимальный режим, при котором MSE метода 3-CV равнялась 0,00025373. Окончательные результаты оптимизации: C = 1 и σ = 5,6569.

Рис. 3. Процесс и результаты выбора параметра SVM: (а) контурная карта и (б) 3D вид

Для оценки точности модели качества волокна экспериментальные данные сравнивались с прогнозируемыми выходными данными, как показано на рис. 4. На рис. 4a наблюдались графики разброса прогнозируемых и экспериментальных выходных сигналов для аттестованных волокон. Если бы модель точно соответствовала фактическим значениям, все точки данных были бы на главной диагонали. Было обнаружено, что точки данных действительно были близки к главной диагонали, что указывает на хорошую точность модели. Как показано на рис. 4b, относительные отклонения предсказанных значений квалифицированных волокон по сравнению с экспериментальными значениями указывают на то, что новая модель, созданная с помощью алгоритма SVM, явно обладает многообещающими предсказательными свойствами.

4. На рис. 4a наблюдались графики разброса прогнозируемых и экспериментальных выходных сигналов для аттестованных волокон. Если бы модель точно соответствовала фактическим значениям, все точки данных были бы на главной диагонали. Было обнаружено, что точки данных действительно были близки к главной диагонали, что указывает на хорошую точность модели. Как показано на рис. 4b, относительные отклонения предсказанных значений квалифицированных волокон по сравнению с экспериментальными значениями указывают на то, что новая модель, созданная с помощью алгоритма SVM, явно обладает многообещающими предсказательными свойствами.

Рис. 4. Прогнозируемые по сравнению с экспериментально квалифицированных волокон с использованием алгоритма SVM: (a) прогнозируемые квалифицированные волокна и (b) относительное отклонение

Как показано на рис. 5, процент значения показывает 97,02% в диапазоне от 0% до 5%, 2,39% в диапазоне от 5% до 10%, 0,43% в диапазоне от 10% до 15% и 0,17% в диапазоне от 15% до 20%. Соответствующая ошибка оценки для большинства точек данных (99,41%) находится в диапазоне от 0% до 10%, что демонстрирует хорошую точность прогнозирования качества волокна.

Соответствующая ошибка оценки для большинства точек данных (99,41%) находится в диапазоне от 0% до 10%, что демонстрирует хорошую точность прогнозирования качества волокна.

Рис. 5. Процент значения диапазона относительного отклонения для модели SVM

Сравнение результатов SVM и MLR

Производительность SVM сравнивалась с производительностью MLR на основе обучающего набора и набора тестов. На рисунке 6 показаны предсказанные квалифицированные волокна в сравнении с экспериментальными волокнами с использованием алгоритма MLR. На рис. 6а предсказанные квалифицированные волокна не были в хорошем согласии с соответствующим экспериментальным качеством волокна, и меньшее количество точек данных квалифицированных волокон было близко к диагонали.Как показано на рис. 6b, приблизительно 11,2% относительного отклонения предсказанных квалифицированных волокон было выше 20%, а максимальное значение даже достигло 51,2%. Это продемонстрировало, что прогноз качества волокна не является простой линейной задачей, а модель качества волокна, установленная линейным алгоритмом MLR, имеет определенные ограничения.

Это продемонстрировало, что прогноз качества волокна не является простой линейной задачей, а модель качества волокна, установленная линейным алгоритмом MLR, имеет определенные ограничения.

Рис. 6. Прогнозируемые по сравнению с экспериментально квалифицированных волокон с использованием алгоритма MLR: (a) прогнозируемые квалифицированные волокна и (b) относительное отклонение

Ошибки алгоритма MLR сравнивались с ошибками алгоритма SVM, и подробные результаты перечислены в таблице 1.Как видно из таблицы 1, на основе MAE SVM снизился на 92,19% по сравнению с MLR. Аналогичные результаты были получены из других анализов ошибок, таких как MRE с уменьшением на 92,36%, RMSE с уменьшением на 87,29% и TIC с уменьшением на 87,21%. Было продемонстрировано, что алгоритм SVM работает лучше, чем MLR при прогнозировании качества волокна.

Таблица 1. Сравнение ошибок алгоритмов MLR и SVM

Применение прогнозной модели качества волокна

В соответствии с фактическими условиями добычи диапазоны параметров добычи, выбранные в прогнозной модели, показаны в таблице 2. Поскольку установленная прогностическая модель качества волокна была эффективной и точной, было проанализировано влияние изменения отдельных параметров на качество волокна.

Поскольку установленная прогностическая модель качества волокна была эффективной и точной, было проанализировано влияние изменения отдельных параметров на качество волокна.

Таблица 2. Диапазон производственных параметров переработки

Один параметр был выбран в качестве переменной, а остальные четыре параметра остались неизменными в каждом прогнозе. Параметр был выбран в качестве переменной, его диапазон указан в таблице 2. Однако значения параметров, выбранных в качестве констант, были SR = 50 об / мин, CH = 5 м, OV = 45%, CB = 12.55%, а CP = 24%. Путем ввода этих значений в разработанную модель качества волокна были получены изменения каждого производственного параметра в зависимости от качества волокна, как показано на рис. 7.

Рис. 7. Вариации процентного содержания квалифицированных волокон для каждого производственного параметра: (a) SR, (b) CH, (c) OV, (d) CB и (e) CP

Как показано на рис. 7a, когда SR было меньше 62 об / мин, процент аттестованных волокон увеличивался с увеличением SR.Однако, когда оно составляло более 62 об / мин, процент квалифицированных волокон уменьшался с увеличением SR. Увеличение SR привело к увеличению количества стружки и привело к увеличению трения между волокнами между измельчающими дисками. Повышенное трение значительно уменьшило чрезмерное измельчение и разрезание волокон из-за их прямого контакта с дисками и улучшило качество волокна. Однако слишком большая подача, вызванная чрезмерной скоростью вращения шнека конвейера, привела к увеличению зазора между дисками.Это уменьшило силу между древесной стружкой, что привело к недостаточной дефибринации. Следовательно, было произведено более грубое волокно, что привело к сокращению количества квалифицированных волокон.

7a, когда SR было меньше 62 об / мин, процент аттестованных волокон увеличивался с увеличением SR.Однако, когда оно составляло более 62 об / мин, процент квалифицированных волокон уменьшался с увеличением SR. Увеличение SR привело к увеличению количества стружки и привело к увеличению трения между волокнами между измельчающими дисками. Повышенное трение значительно уменьшило чрезмерное измельчение и разрезание волокон из-за их прямого контакта с дисками и улучшило качество волокна. Однако слишком большая подача, вызванная чрезмерной скоростью вращения шнека конвейера, привела к увеличению зазора между дисками.Это уменьшило силу между древесной стружкой, что привело к недостаточной дефибринации. Следовательно, было произведено более грубое волокно, что привело к сокращению количества квалифицированных волокон.

Как показано на рис. 7b, когда СН было меньше 5 м, процент аттестованных волокон увеличивался с увеличением СН; однако, когда оно было более 5 м, процент квалифицированных волокон уменьшался с увеличением СН. CH имеет положительную корреляцию со временем пропаривания, которое является важным параметром, определяющим степень размягчения древесной щепы.Увеличение CH увеличивает время пропаривания чипов и ослабляет межволоконное соединение. В результате процент квалифицированных волокон увеличился за счет лучшей формы волокна и меньшего механического повреждения волокон во время рафинирования. Тем не менее, избыточное время пропаривания разрушило само волокно из-за увеличения доли разрывов длинных молекулярных цепей целлюлозы и гемицеллюлозы в клетках волокна и усиления потери материала межклеточного слоя, что, вероятно, привело к образованию более мелких волокон. и привело к снижению процента квалифицированных волокон.

CH имеет положительную корреляцию со временем пропаривания, которое является важным параметром, определяющим степень размягчения древесной щепы.Увеличение CH увеличивает время пропаривания чипов и ослабляет межволоконное соединение. В результате процент квалифицированных волокон увеличился за счет лучшей формы волокна и меньшего механического повреждения волокон во время рафинирования. Тем не менее, избыточное время пропаривания разрушило само волокно из-за увеличения доли разрывов длинных молекулярных цепей целлюлозы и гемицеллюлозы в клетках волокна и усиления потери материала межклеточного слоя, что, вероятно, привело к образованию более мелких волокон. и привело к снижению процента квалифицированных волокон.

Как показано на рис. 7c, процент аттестованных волокон обычно снижается с увеличением OV. Увеличение OV вызвало постепенное увеличение разницы давлений между внутренней и внешней частью камеры измельчения, где стружка расщеплялась, и ухудшение текучести наружу волокон. Это привело к уменьшению процента квалифицированных волокон из-за увеличения грубых волокон из-за недостаточного измельчения, вызванного меньшим временем измельчения. Однако существует оптимальная точка на уровне 18.2%, где достигается баланс между текучестью наружу и степенью измельчения волокон, что приводит к оптимальному размеру волокна.

Это привело к уменьшению процента квалифицированных волокон из-за увеличения грубых волокон из-за недостаточного измельчения, вызванного меньшим временем измельчения. Однако существует оптимальная точка на уровне 18.2%, где достигается баланс между текучестью наружу и степенью измельчения волокон, что приводит к оптимальному размеру волокна.

Как показано на рис. 7d, когда CB был меньше примерно 12%, процент аттестованных волокон увеличивался с увеличением CB. Однако, когда CB составлял более примерно 12%, он уменьшался с увеличением CB. Качество волокна улучшалось за счет более длинных лубяных волокон в коре. Однако, если содержание коры было слишком высоким, избыток тонких волокон в коре приводил к снижению процента квалифицированных волокон.

Как показано на рис. 7e, когда CP было меньше примерно 24%, процент аттестованных волокон увеличивался с увеличением CP. Однако, когда CP составлял более примерно 24%, он уменьшался с увеличением CP. Тополь китайский — это широколиственная древесина, волокна которой короче. Следовательно, доля грубых волокон уменьшалась, а доля более тонких волокон немного увеличивалась при увеличении CP, улучшая соотношение квалифицированных волокон. Тем не менее, слишком большое количество CP привело к чрезмерной доле более тонких волокон, что уменьшило процент квалифицированных волокон.

Следовательно, доля грубых волокон уменьшалась, а доля более тонких волокон немного увеличивалась при увеличении CP, улучшая соотношение квалифицированных волокон. Тем не менее, слишком большое количество CP привело к чрезмерной доле более тонких волокон, что уменьшило процент квалифицированных волокон.

ВЫВОДЫ

1. Используя 1173 группы производственных данных прокатного стана, была разработана эффективная и мощная модель, основанная на алгоритме SVM, для прогнозирования качества волокна в процессе рафинирования при производстве МДФ. Модель была построена с пятью прогнозирующими переменными, включая скорость вращения шнека конвейера (SR), высоту накопленной стружки (CH), коэффициент открытия выпускного клапана (OV), содержание коры бревен (CB) и содержание тополя китайского (CP ), которые позволяют более детально оценивать качество волокна и больше подходят для использования в условиях фабрики.

2. Прогнозируемые результаты SVM-модели сравнивались с экспериментальными данными. Результаты показали, что предсказанные значения хорошо согласуются с экспериментальными, а относительное отклонение оценки для большинства точек данных (99,41%) находится в диапазоне от 0% до 10%, что указывает на то, что новая модель, созданная алгоритмом SVM имел хорошую точность прогнозов.

Результаты показали, что предсказанные значения хорошо согласуются с экспериментальными, а относительное отклонение оценки для большинства точек данных (99,41%) находится в диапазоне от 0% до 10%, что указывает на то, что новая модель, созданная алгоритмом SVM имел хорошую точность прогнозов.

3. Производительность SVM сравнивалась с производительностью MLR на основе обучающего набора и набора тестов.Результаты показали, что значения MAE, MRE, RMSE и TIC для общего набора данных SVM были уменьшены на 92,19%, 92,36%, 87,29% и 87,21% соответственно. По сравнению с моделью, созданной MLR, модель, созданная SVM, обладала лучшими характеристиками по точности и достоверности.

4. Кроме того, вариации процентного содержания квалифицированного волокна по каждому параметру были представлены с использованием разработанной прогностической модели, и были описаны причины вариаций. Было продемонстрировано, что модель, созданная с помощью алгоритма SVM, может быть использована в качестве многообещающего ориентира для руководителя завода по производству древесноволокнистых плит для прогнозирования качества волокна.

БЛАГОДАРНОСТИ

Это исследование финансировалось Проектом Независимого инновационного фонда для аспирантов центральных университетов (Гранд № 2572017AB17) и Специализированным исследовательским фондом для докторской программы высшего образования Китая (грант № 20130062110005).

ССЫЛКИ

Бишоп, К. М. (1995). Нейронные сети для распознавания образов , Oxford University Press, Нью-Йорк, Нью-Йорк.

Чен, Г.(2012). Анализ модели и экспериментальное исследование механизма термомеханической рафинирования пластин, разделяющих волокна , Ph.D. Диссертация, Северо-восточный лесной университет, Харбин, Китай.

Chen, G., and Hua, J. (2009). «Механизм влияния количества и качества волокна на энергопотребление рафинера», Журнал Северо-Восточного лесного университета 37 (6), 37-40.

Чу, Ф., Дай, Б. В., Дай, В., Цзя, Р. Д., Ма, X. П., и Ван, Ф. Л. (2017). «Метод быстрого моделирования для прогнозирования производительности центробежного компрессора на основе миграции модели и SVM», IEEE Access 5 (99), 21488-21496. DOI: 10.1109 / Access.2017.2753378

DOI: 10.1109 / Access.2017.2753378

Друкер, Х., Берджес, К. Дж. К., Кауфман, Л., Смола, А., и Вапник, В. (1997). «Машины опорной векторной регрессии», Достижения в системах обработки нейронной информации 28 (7), 779-784.

Эстебан, Л. Г., Фернандес, Ф. Г., Де Паласиос, П., и Родриго, Б. Г. (2010). «Использование искусственных нейронных сетей в качестве метода прогнозирования для определения влагостойкости древесностружечных и древесноволокнистых плит в условиях циклических испытаний (Une-En 321)», Wood and Fiber Science 42 (3), 335-345.

Герсторфер Э., Рунклер Т. А., Шланг М., Юннеманн Э. и Холлатц Дж. (2001). «Интеллектуальное управление процессом рафинирования для повышения качества волокна», в: 2001 European Control Conference , Порту, Португалия, стр. 751-756.

Hong, W.-C., Dong, Y., Zhang, W.Y., Chen, L.-Y., и Panigrahi, B.K. (2013). «Циклическое прогнозирование электрической нагрузки с помощью сезонного SVR с хаотическим генетическим алгоритмом», Международный журнал электроэнергетических и энергетических систем 44 (1), 604-614. DOI: 10.1016 / j.ijepes.2012.08.010

DOI: 10.1016 / j.ijepes.2012.08.010

Хуа, Дж., Чен, Г., Сюй, Д., и Ши, С.К. (2012). «Влияние условий термомеханического рафинирования на качество волокна и энергопотребление в опытах на заводе», BioResources 7 (2), 1919-1930. DOI: 10.15376 / biores.7.2.1919-1930

Хуанг, Х.-Х. и Лу, С. (2016). «Нейронное моделирование экструзии заготовок при экструзионно-раздувном формовании», Журнал армированных пластиков и композитов 24 (10), 1025-1034. DOI: 10.1177 / 0731684405048201

Хуанг, С., Цай, Н., Пачеко, П. П., Наррандес, С., Ван, Ю. и Сюй, В. (2018). «Применение машинного обучения опорных векторов (SVM) в геномике рака», Cancer Genomics Proteomics 15 (1), 41-51. DOI: 10.21873 / cgp.20063

Цзя, Н., Лю., Б., Хуа, Дж., И Линь, X. (2015). «Влияние пропорции коры на потребление энергии дефибратором и качество волокна», Китай Деревообрабатывающая промышленность 29 (3), 35-38.

Цзяо, Г., Го, Т., и Дин, Ю. (2016). «Новый гибридный подход к прогнозированию, применяемый к гидрологическим данным: тематическое исследование осадков на северо-западе Китая», Water 8 (9), 367-381.DOI: 10.3390 / w80

(2016). «Новый гибридный подход к прогнозированию, применяемый к гидрологическим данным: тематическое исследование осадков на северо-западе Китая», Water 8 (9), 367-381.DOI: 10.3390 / w80

Keerthi, S. S. и Lin, C. J. (2003). «Асимптотическое поведение машин опорных векторов с гауссовым ядром», Neural Computation 15 (7), 1667-1689. DOI: 10.1162 / 089976603321891855

Ма, Дж., Тейлер Дж. И Перкинс С. (2003). «Точная регрессия вектора поддержки онлайн», Neural Computation 15 (11), 2683-2703. DOI: 10.1162 / 089976603322385117

Мохтарзад М., Эскандари Ф., Ванджани Н. Дж. И Арабасади А. (2017).«Прогноз засухи с помощью ИНС, ANFIS и SVM и сравнение моделей», Environmental Earth Sciences 76 (21), 729-738. DOI: 10.1007 / s12665-017-7064-0

Roushangar, K., и Ghasempour, R. (2017). «Прогнозирование переноса несвязных отложений в кольцевых каналах в отложениях и предельные состояния отложений с использованием SVM», Water Science and Technology Water Supply 17 (2), 537-551. DOI: 10.2166 / ws.2016.153

DOI: 10.2166 / ws.2016.153

Рунклер, Т.А., Герсторфер, Э., Шланг, М., Юннеманн, Э., и Холлатц, Дж. (2003). «Моделирование и оптимизация процесса рафинирования для производства древесноволокнистых плит», Control Engineering Practice 11 (11), 1229-1241. DOI: 10.1016 / S0967-0661 (02) 00233-2

Ши Ф., Ван Х. С., Ю Л. и Ли Й. (2010). 30 Анализ случаев нейронной сети MATLAB , Beihang University Press, Пекин, Китай.

Ши, Дж. Л., Чжан, С. Ю., и Ридл, Б. (2006). «Многомерное моделирование свойств панелей МДФ в зависимости от характеристик древесного волокна», Holzforschung 60 (3), 285-293.DOI: 10.1515 / HF.2006.046

Сунь, З., Ван, К., Ню, X., Сун, Ю. (2016). «Поверхность отклика для анализа надежности турбинных лопаток из 2.5D C / SiC композитов», Composites Part B: Engineering 85, 277-285. DOI: 10.1016 / j.compositesb.2015.09.025

Вапник, В. Н. (1999). «Обзор теории статистического обучения», IEEE Transactions on Neural Networks 10 (5), 988-999. DOI: 10.1109 / 72.788640

DOI: 10.1109 / 72.788640

Ван Д. К., Ван М. Х. и Цяо X.J. (2009). «Поддержка векторных машин регрессии и моделирование тепличной среды», Компьютеры и электроника в сельском хозяйстве 66 (1), 46-52. DOI: 10.1016 / j.compag.2008.12.004.

Сяо, К., Хао, К. и Дин, Ю. (2014). «Двунаправленное прогнозирование производства углеродного волокна с использованием комбинации улучшенной оптимизации роя частиц и машины опорных векторов», Materials (Базель) 8 (1), 117-136. DOI: 10.3390 / ma8010117

Xing, C., Deng, J., and Zhang, S.Ю. (2006). «Влияние термомеханического рафинирования на свойства МДФ из коры черной ели», Wood Science and Technology 41 (4), 329-338. DOI: 10.1007 / s00226-006-0108-3

Ян К. и Ши К. (2010). «Прогноз модуля упругости нормального и высокопрочного бетона с помощью опорной векторной машины», Строительные материалы 24 (8), 1479-1485. DOI: 10.1016 / j.conbuildmat.2010.01.006

Zhang, X.Y., Li, J.G., Zhang, Y.Z., Cai, W., and Liu, H.Б. (2016). «Управляемый данными метод оценки свойств целлюлозы при подготовке массы», BioResources 11 (2), 4947-4963. DOI: 10.15376 / biores.11.2.4947-4963

Чжао, Ю., Чжан, X., Дэн, Л., и Чжан, С. (2016). «Прогноз вязкости ионных жидкостей на основе имидазолия с использованием алгоритмов MLR и SVM», Computers & Chemical Engineering 92 (9), 37-42. DOI: 10.1016 / j.compchemeng.2016.04.035

Чжао, Ю., Чжао, Дж., Хуан, Ю., Чжоу, К., Чжан, X., и Чжан, С.(2014). «Токсичность ионных жидкостей: база данных и прогноз с помощью метода количественных соотношений структура-активность », Journal of Hazardous Materials 278 (8), 320-329. DOI: 10.1016 / j.jhazmat.2014.06.018

Zhou, Z., Yin, J. X., Zhou, S. Y., Zhou, H. K., and Zhang, Y. (2016). «Обнаружение дефектов сучков на поверхности древесины хвойных пород с использованием ближней инфракрасной спектроскопии и хемометрии», BioResources 11 (4), 9533-9546. DOI: 10.15376 / biores.11.4.9533-9546

Статья подана: 01 июля 2018 г .; Рецензирование завершено: 28 августа 2018 г .; Доработанная версия получена и принята: 8 сентября 2018 г .; Опубликовано: 13 сентября 2018 г.

DOI: 10.15376 / biores.13.4.8184-8197

FiberBoard: Классификация и свойства — HubPages

Он пишет о молодежи, проблемах, технике, компьютерах и страховании. Он сертифицирован Инициативой молодых африканских лидеров по вопросам рабочей силы.

ДВП для материалов Исследование

Показано ДВП

Кровля Чаффи

Что такое ДВП?

ДВП — основная тема материаловедения и науки.Согласно Международной организации по стандартизации, древесноволокнистая плита определяется как листовой материал, обычно толщиной не более 1,5 миллиметра, изготовленный из лигоцеллюлозных волокон с первичным сцеплением за счет перехвата волокон и присущими им адгезионными свойствами. Обратите внимание, что связующие материалы могут быть добавлены до того, как вы получите материал, называемый волокном. Эта тема написана из-за ее жизнеспособности для материаловедения, которая является одной из областей специализации инженерного факультета.Студенты металлургических факультетов и материаловедения предлагают эту тему перед выпуском из любого учебного заведения.

Продовольственная и сельскохозяйственная организация Объединенных Наций определила древесноволокнистую плиту как широкий общий термин, охватывающий листовые материалы широко распространенной плотности, изготовленные из очищенных или частично очищенных древесных волокон или других растительных волокон. У древесноволокнистых плит есть классификации, и каждая из этих классификаций имеет свои области применения и свойства. Обо всем этом и пойдет речь.

С другой стороны, ДВП сегодня находит множество применений в нашем обществе.Одно из применений — укладка керамической плитки. Он служит подложкой или подстилающим материалом, чтобы упростить укладку плитки и добиться аккуратной работы.

Классификация древесноволокнистых плит

Древесноволокнистые плиты являются важным материалом для кровельных и других строительных работ.

Uzochukwu Mike

Классификация и свойства древесноволокнистой плиты

Классификации

Древесноволокнистая плита как важный и отличный материал имеет критерии классификации, основанные на:

- Плотность;

- Источник сырья;

- Метод формирования листа; и

- Тип используемого места.

Классификация древесноволокнистых плит по плотности или удельному весу

При работе с этой категорией классификации необходимо соблюдать осторожность, чтобы ни в коем случае не запутаться. Международная организация по стандартизации имеет свои объяснения по этой классификации, а также Продовольственная и сельскохозяйственная организация. Международная организация по стандартизации классифицирует древесноволокнистые плиты по плотности следующим образом:

- Мягкие древесноволокнистые плиты: это древесноволокнистые плиты с плотностью меньше или равной 0.35 грамм на кубик сантиметра.

- Древесноволокнистая плита среднего размера: имеет плотность больше 0,35, но меньше или равна 0,80 грамма на кубический сантиметр.

- Твердая древесноволокнистая плита: имеет плотность более 0,8 грамма на кубический сантиметр.

Согласно той же классификации, основанной на плотности, Продовольственная и сельскохозяйственная организация также имеет свою собственную классификацию. Они классифицировали его как:

- ДВП без сжатия: Эта категория подразделяется на две другие категории: полужесткие и жесткие изоляционные древесноволокнистые плиты.Полужесткие ДВП имеют диапазон плотности от 0,02 до 0,15 грамм на куб сантиметра. Жесткий изоляционный ДВП имеет диапазон плотности от 0,15 до 0,40 грамма на кубический сантиметр. Вы должны быть осторожны с этой классификацией и пояснениями, чтобы не обмениваться данными. Как только вы ошибетесь с этими данными, вы все испортите. Так что при изучении этой темы необходимо соблюдать осторожность.

Классификация древесноволокнистых плит по источнику сырья

Интерес к этой классификации сосредоточен на типе материала, который используется для изготовления древесноволокнистых плит.Плотность, удельный вес, метод формования или среда, в которой будет использоваться ДВП, не начисляются. Таким образом, классификация выглядит следующим образом:

- Древесноволокнистая плита багасса;

- ДВП из бамбука;

- ДВП Melina;

- Изготовлены из переработанных мебельных материалов; и

- ДВП из леса.

Классификация древесноволокнистых плит по методу формования листов

Этот метод классификации полностью сосредоточен на процессах, которые приводят к его производству.Вы не платите проценты ни за что другое, а только за процессы, которые приводят к образованию ДВП. Подгруппа по этой классификации выглядит следующим образом:

- ДВП влажной формы: когда вы видите этот тип ДВП, одна поверхность гладкая, а другая — шероховатая. ДВП этого типа предназначается, но не для всех.

- ДВП сухой формы: ДВП этого типа имеет шероховатую поверхность с обеих сторон.

Классификация древесноволокнистых плит по месту использования

У этих типов древесноволокнистых плит есть определенные места, где они могут быть использованы.Вид ДВП, который вы использовали для внутренней части здания, отличается от того, который использовался для внешней. Когда вы собираетесь построить свой собственный дом в том месте, где вы собираетесь жить, будьте осторожны, чтобы рабочий не использовал древесноволокнистую плиту, которая должна быть размещена внутри для внешнего использования. Классификация древесноволокнистых плит по месту использования включает:

- Всепогодные древесноволокнистые плиты: Вам не нужен местный врач, чтобы рассказать вам о значении этой доски. Это потому, что это говорит само за себя из названия, данного ему.Любая погода подразумевает везде. Любая древесноволокнистая плита с таким названием выпускается как для внутреннего, так и для наружного применения. Может использоваться как внутри гостиной, так и снаружи.

- Внешний вид ДВП: Он предназначен только для внутреннего использования. Когда этот ДВП используется внутри помещений, он не дает ожидаемого от него требуемого результата.

- ДВП для внутренней отделки: эта ДВП изготовлена для внутреннего использования и легко повреждается при внешнем использовании. Дождь может испортить его, когда он используется на открытом воздухе.

Свойства ДВП

- ДВП обладает изотропными свойствами. Это означает, что свойства ДВП зависят от направления испытания.

- Обладает высокой удельной прочностью.

- На свойства древесноволокнистой плиты влияет плотность массы целлюлозы.

- Обладает хорошей способностью к приклеиванию и склеиванию. Другими словами, он легко удерживает ногти.

- Вы можете повысить его устойчивость к биоразложению, добавив консерванты.

Заключение

ДВП — это материал, который профессионально изготовлен инженерами по материалам. Толщина, природа и размер древесноволокнистых плит зависят от области их применения. ДВП объясняется в этой статье. Два основных определения были взяты из международных организаций по стандартизации и Продовольственной и сельскохозяйственной организации. В этой статье подробно описаны свойства и классификации ДВП.

Викторина

Для каждого вопроса выберите лучший ответ.Ключ ответа ниже.

- Насколько полезна эта статья?

Ключ ответа

- Да.

Купите для более глубокого чтения по этой теме:

Этот контент является точным и правдивым, насколько это известно автору, и не предназначен для замены формальной и индивидуальной консультации квалифицированного специалиста.

© 2013 Okwuagbala Uzochukwu Mike P

Комментарии

Sosoo 30 декабря 2014 г .:

Я не видел этот аттракцион на ярмарке Блумсбург с 1996 года, впервые и единственный раз я увидел его там !! Это был один из моих любимых фаворитов на все времена, кроме скорости !!!! ПОЖАЛУЙСТА, ВЕРНИТЕ ЕЕ В БЛУМСБУРГ !!!!!!!!

ДВП означает как сухой процесс, так и мокрый процесс

На рынке древесноволокнистых плит преобладает продукция типа МДФ.Такие продукты обычно производятся с помощью «сухого процесса», что означает, что волокна сушат перед формированием матраса, который впоследствии подвергается горячему прессованию. Однако МДФ является относительным новичком на рынке по сравнению с другими древесноволокнистыми плитами, поскольку самые первые изделия из древесноволокнистых плит были изготовлены с использованием «мокрого процесса», который аналогичен производству бумаги более века назад.

Следовательно, я подумал, что было бы интересно быстро взглянуть на древесноволокнистые плиты мокрого процесса, поскольку они являются важной частью наследия сектора древесных плит.

Первым этапом производства является разрушение древесины на волокна. Большинство продуктов сегодня производится с использованием термомеханического процесса рафинирования дисков.

В США некоторые фабрики используют мазонитовый пистолет для взрыва паром горячей древесной щепы на грубые волокна, которые затем измельчаются с помощью дисковых рафинеров. Это объясняет, почему оргалит в США часто называют масонитом. Оба процесса дефибрации создают волокна с поверхностями, богатыми лигнином. Это важно, поскольку лигнин играет важную роль в связывании волокон вместе в готовом продукте.

К волокнам добавляется много воды для получения разбавленных смесей. Также добавляются другие добавки, такие как клеи, водоотталкивающие агенты и различные формообразователи. Затем смесь сливают на проволочные сита, образуя сети. Сам по себе дренаж не снижает содержание влаги в достаточной степени, поэтому полотна затем прижимаются между роликами, чтобы выжать больше воды.

Если завод производит древесноволокнистую плиту низкой плотности (<400 кг / м3), часто известную как мягкая плита или изоляционная плита, то следующим шагом будет сушить полотна в печах.

Рынок мягких плит в последние годы переживает некоторое оживление благодаря моде на плавающие полы, для которых требуется подложка; и к возобновлению интереса к изоляционным материалам из возобновляемых источников.

Если, с другой стороны, завод производит изделия из древесноволокнистых плит высокой плотности (> 880 кг / м3), тогда полотна прессуются под высоким давлением и температурой. Полотна имеют высокое содержание влаги — 65% и более, поэтому при горячем прессовании образуется много пара.Чтобы облегчить выход жидкой воды и пара, полотна помещаются на сетку перед прессованием. Это объясняет, почему одно лицо гладкое, а другое создает впечатление сетки. Такие панели часто обозначают S1S, что означает гладкую с одной стороны. Возможны панели S2S, т.е. гладкие с двух сторон, но полотно необходимо высушить перед горячим прессованием.

Цикл прессования панели S1S разработан для максимального удаления воды в ее жидкой форме, поскольку для сушки панели требуется гораздо больше энергии.Таким образом, типичный цикл прессования состоит из трех этапов: начального и быстрого высокого давления для выдавливания воды в виде жидкости; стадия сушки при низком давлении; и, наконец, фаза уплотнения от среднего до высокого давления, которая определяет толщину панели.

Затем панели подвергаются термообработке, помещая их в печь на два-четыре часа при температуре около 165 ° C для улучшения их водостойкости. Ненасыщенное масло можно наносить на панели перед термообработкой, чтобы сделать панели из закаленных материалов, которые еще более устойчивы к влаге.

После такого длительного цикла прессования и последующей термообработки панели становятся очень сухими и перед отправкой заказчику их необходимо повторно увлажнить. Повторное увлажнение достигается пропусканием панелей через камеру с высокой влажностью. Панели обычно ставят на край, чтобы обнажить обе стороны и максимизировать поглощение.

Заключительные этапы производства — обрезка и упаковка.